لماذا يُعتبر صفيح الفولاذ المقاوم للصدأ 316 مقاومًا للصدأ؟

دور الكروم في تشكيل الطبقة السلبية الواقية

كيف تمكّن محتوى الكروم من مقاومة التآكل في الفولاذ المقاوم للصدأ 316

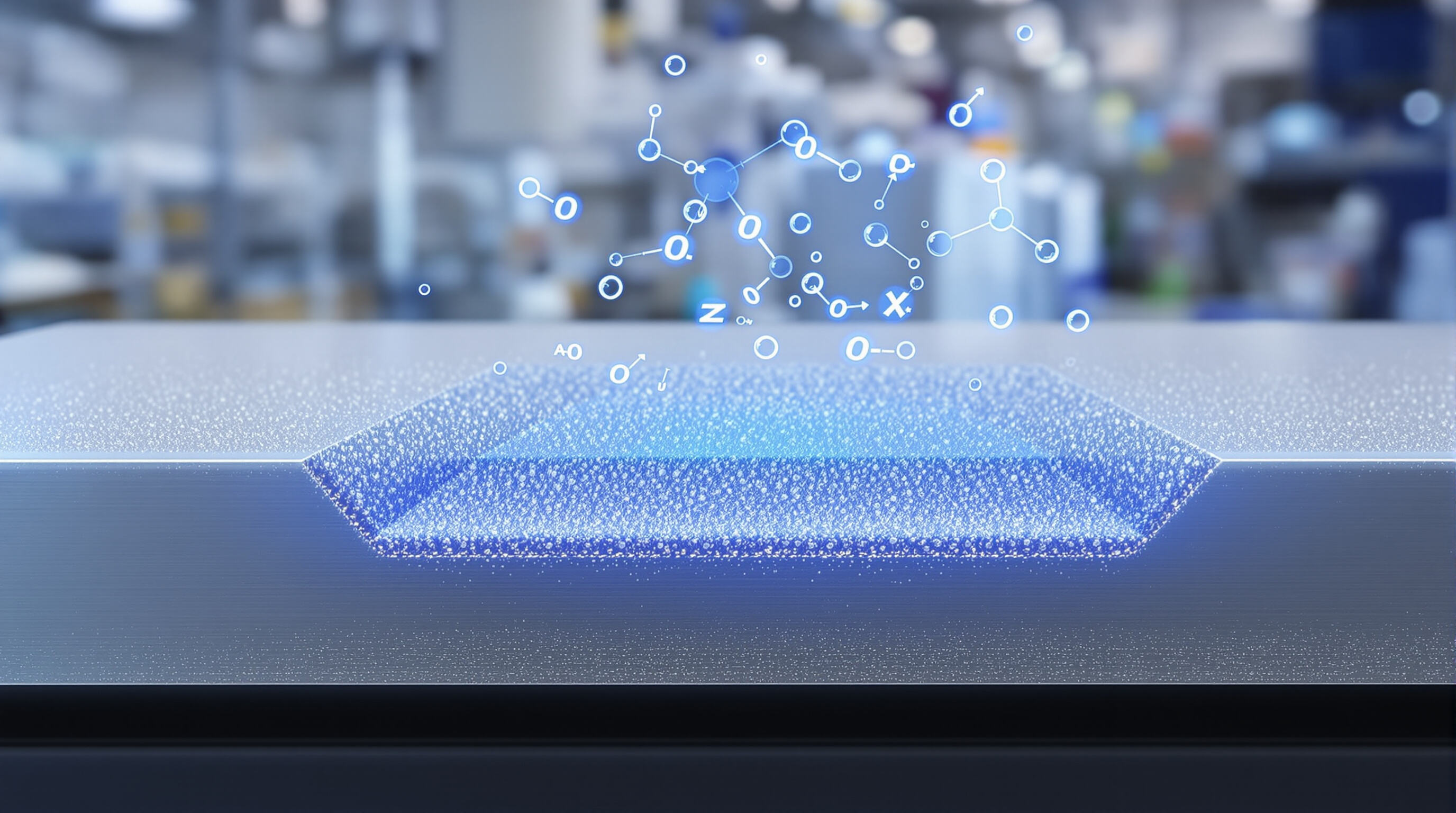

ما يجعل صفائح الفولاذ المقاوم للصدأ 316 مقاومة للغاية للتآكل يبدأ بمحتواها من الكروم، والذي يكون عادةً حوالي 16 إلى 18 بالمائة في مزيج السبيكة. عندما تتعرض هذه الصفائح للتفاعل مع الأكسجين، فإن الكروم يتفاعل بشكل طبيعي لتكوين طبقة رقيقة من أكسيد الكروم تبلغ سماكتها حوالي 2 إلى 3 نانومتر. تعمل هذه الطبقة الوقائية كدرع كهروكيميائي يمنع وصول أشياء مثل أيونات الكلوريد إلى المعدن الحقيقي الموجود أسفلها. تحتاج معظم أنواع الفولاذ المقاوم للصدأ إلى ما لا يقل عن 10.5٪ من الكروم لتظهر بعض درجات الحماية من التآكل، ولكن بما أن النوع 316 يحتوي على نسبة أعلى من الكروم، فإنها تشكل هذه الطبقة الوقائية بشكل أسرع وتستمر لفترة أطول أيضًا. ولذلك يُفضل استخدام النوع 316 في العديد من التطبيقات الصناعية على درجات أخرى عند التعامل مع بيئات قاسية.

تكوين واستقرار فيلم أكسيد الكروم (Cr₂O₃) الخامل

يتشكل فيلم Cr₂O₃ تلقائيًا من خلال عملية الأكسدة عند درجات الحرارة المحيطة، وتتوقف استقراريته على الظروف البيئية:

| عامل | النطاق الأمثل لاستقرار الفيلم |

|---|---|

| مستويات الأكسجين | ≥0.1 جزء في المليون |

| pH | 4.5–8.5 |

| درجة الحرارة | -50°C إلى 300°C |

في البيئات المحايدة، تظل طبقة الأكسيد مستقرة إلى أجل غير مسمى. ولكن يمكن أن تؤثر الظروف الحمضية (درجة الحموضة أقل من 4) أو التعرض المستمر لدرجات حرارة أعلى من 300 درجة مئوية على سلامة الفيلم، مما يزيد الاعتماد على الموليبدينوم والنيكل للحماية.

القدرة على الإصلاح الذاتي لطبقة السلامة في البيئات المؤكسدة

إذا تضرر طبقة Cr2O3 بطريقة ما، فإنها في الواقع تمتلك هذه القدرة الرائعة على إصلاح نفسها عندما يكون هناك أكسجين متاح. يتحرك الكروم الموجود في الجزء الرئيسي من السبيكة إلى المنطقة المتضررة في السطح ويبدأ في التفاعل بسرعة لإعادة بناء طبقة الحماية هذه. أحيانًا يتم الانتهاء من عملية الإصلاح بالكامل خلال ساعات قليلة فقط. تلعب هذه الظاهرة من التئام الذات أهمية كبيرة في الأماكن مثل مصانع معالجة المواد الكيميائية. تكون هذه البيئات قاسية على المواد بسبب حدوث مجموعة متنوعة من التغيرات - تلامس الأجزاء مع بعضها البعض، وتتذبذب درجات الحرارة صعودًا وهبوطًا باستمرار، مما قد يؤدي بمرور الوقت إلى تآكل الأسطح. بدون هذا الميكانيزم التلقائي للإصلاح، لكان من الضروري إجراء صيانة واستبدال أكثر تكرارًا للمعدات.

مقارنة الكروم: صفائح الفولاذ المقاوم للصدأ 316 مقابل 304

على الرغم من أن الدرجتين تعتمدان على التمرير الناتج عن الكروم، إلا أن الدرجة 316 تحتوي على 16–18% كروم مقارنةً بـ 18–20% في الدرجة 304. وعلى الرغم من احتوائها على نسبة كروم أقل قليلاً، فإن إضافة الموليبدينوم في الدرجة 316 تسمح لها بحفظ استقرار طبقة التمرير في البيئات الغنية بالكلوريدات حيث تفشل الدرجة 304. تُظهر الاختبارات المستقلة أن مقاومة الدرجة 316 للتآكل الناتج عن رش الملح تطول 4–6 مرات مقارنةً بالدرجة 304 تحت ظروف متطابقة.

مساهمة الموليبدينوم في تحسين مقاومة الكلوريدات

عند إضافة حوالي 2 إلى 3 بالمائة من الموليبدنوم إلى الفولاذ المقاوم للصدأ من النوع 316، فإنه يمنحه حماية أفضل بكثير ضد الأضرار الناتجة عن الكلوريدات. ما يحدث هو أن الموليبدنوم يمنع تآكل المعادن من البدء في أماكن معينة. ويقوم بذلك من خلال تشكيل أيونات موليبدنات مستقرة (MoO4^2-) في المناطق التي تحتوي على عيوب على سطح المعدن، مما يوقف بشكل أساسي تشكل الحفر. وبحسب بعض الأبحاث التي أُجريت عام 2001 من قبل إيليفبار وآخرين، فإن إضافة الموليبدنوم ترفع في الواقع ما يُعرف بمؤشر مقاومة التآكل (PREN) بنسبة تصل إلى 35 بالمائة. وهذا رقم كبير جدًا مقارنةً بمؤشر الفولاذ المقاوم للصدأ 304 التقليدي الذي لا يحتوي على أي موليبدنوم.

كيف يحسّن الموليبدنوم المقاومة في الظروف الغنية بالكلوريدات

في البيئات البحرية ذات تركيزات الكلوريد التي تتجاوز 19000 جزء في المليون، يعزز الموليبدن تشكّل طبقة سطحية سلبية بشكل موحد. تُظهر اختبارات التآكل المُسرَّعة (المعيار ASTM G48 الطريقة A) أنه يقلل الأحداث غير المستقرة للتآكل النقطي بنسبة 72% في المحاليل المالحة، مما يؤخر بشكل كبير بدء ظهور التآكل المرئي.

تثبيط التآكل النقطي والتآكل في الشقوق بواسطة سبائك الموليبدن

يعزز الموليبدن الحماية المحلية من خلال الانتقال إلى العيوب الدقيقة وتكوين حواجز مقاومة للتآكل التي:

- تقييد اختراق أيونات الكلوريد دون الحدود الحرجة (<0.1 جزء في المليون من Cl⁻ الحر)

- تقلل معدل انتشار الثقوب بنسبة 58% في بيئات ذات درجة حموضة 4–9

- تحافظ على سلامة طبقة الأكسيد حتى عند درجات حرارة تصل إلى 60°م في مياه البحر الراكدة

الأداء في العالم الواقعي: الفولاذ المقاوم للصدأ 316 في البيئات البحرية والساحلية

تُظهر الدراسات الميدانية للبنية التحتية الساحلية أن صفائح 316 تُحافظ على معدلات تآكل أقل من 0.002 مم/سنة بعد أكثر من عقدين من التعرض للرش الملحى. وفي المناطق المدّية، تتفوق هذه الأداء بنسبة 4:1 على الفولاذ المقاوم للصدأ 304، وذلك بفضل تأثير تعزيز أكسيد الكروم الناتج عن الموليبدينوم تحت دورات الرطوبة والجفاف.

التأثيرات التآزرية للنيكل والتركيب الكلى للسبيكة

تحليل التركيب الكيميائي لصفائح الفولاذ المقاوم للصدأ 316 (Fe, Cr, Ni, Mo, C)

يتكون الفولاذ المقاوم للصدأ 316 من 16–18% كروم، و10–14% نيكل، و2–3% موليبدينوم، وأقل من 0.08% كربون، مع حديد كقاعدة (68–72%). يتيح هذا التركيب المتوازن تفاعلات مكملة: حيث يُمكن الكروم من التمرير الذاتي، ويُثبت النيكل التركيب، ويُقاوم الموليبدينوم الكلوريدات، وهو تآزر مثبت في الدراسات المعدنية للسبيكات القائمة على النيكل.

كيف يحسّن النيكل القابلية للسحب ويُعزز مقاومة التآكل

يمنح النيكل ليونة استثنائية من خلال تركيبه البلوري المكعب المركزي الوجهي، مما يسمح بتشكيل صفائح 316 إلى أشكال معقدة دون التشقق. كما يمنع تشقق التآكل الإجهادي من خلال تثبيت المرحلة الأوستنيتية عند درجات الحرارة المنخفضة وتحسين التصاق الطبقة السلبية بالفلز الأساسي، مما يقلل من الضعف عند الحدود البينية.

التأثير التآزري للسبائك: التفاعل بين الكروم والنيكل والموليبدينوم

مقاومة التآكل للفولاذ المقاوم للصدأ 316 تفوق مجموع مساهمات العناصر الفردية:

- تشكل أكاسيد الكروم الحاجز الوقائي الرئيسي (Cr₂O₃)

- يعزز النيكل تركز الكروم على السطح من خلال كبح أكسدة الحديد

- يقوم الموليبدينوم بإغلاق العيوب المجهرية عبر ترسيب أيونات MoO⁴²⁻

هذا النظام الدفاعي متعدد المستويات يجعل 316 خيارًا مثاليًا للتطبيقات الصعبة في مجال المعالجة الكيميائية والبيئات البحرية حيث تفشل الحماية المعتمدة على عنصر واحد فقط.

المكانية الكهروكيميائية لتشكيل الفيلم السلبي

التطور التلقائي لطبقة الأكسيد: المبادئ الكهروكيميائية

عندما يتعرض الفولاذ المقاوم للصدأ 316 للأكسجين، فإن طبقة سطحية خاملة من Cr2O3 تتطور بشكل طبيعي على سطحه. ما يحدث بالفعل هو أن ذرات الكروم الموجودة على السطح ترتبط بجزيئات الأكسجين، مما يبدأ تشكيل فيلم أكسيد بسمك يتراوح بين 2 إلى 5 نانومتر خلال بضع دقائق فقط. وفقاً لما نعرفه عن علم مواد، فإن هذا يحدث من خلال ما يُعرف بنموذج العيوب النقطية. ببساطة، هناك فجوات أو مواقع شاغرة داخل بنية الأكسيد تسمح للكروم بالاستمرار في الحركة من داخل المعادن نحو السطح، وبالتالي يمكن لطبقة الحماية أن تُصلح نفسها بمرور الوقت. تُظهر الاختبارات التي تُجرى باستخدام مطيافية الكهروكيمياء للإعاقة أن هذه الأفلام تبقى مستقرة لفترات طويلة. والأرقام تُظهر القصة أيضاً – قياسات الإعاقة تظل عادةً أعلى بكثير من 500 كيلو أوم لكل سنتيمتر مربع، مما يشير إلى حماية ممتازة ضد التآكل.

العوامل البيئية المؤثرة على سلامة الفيلم السلبي (درجة الحموضة، درجة الحرارة، الأكسجين)

يعتمد أداء الفيلم السلبي على ثلاث متغيرات رئيسية:

- pH : تزيد الظروف الحمضية (درجة الحموضة أقل من 2) من معدلات الذوبان بنسبة 300% مقارنة بالبيئات المحايدة

- درجة الحرارة : عند درجات حرارة تزيد عن 60 درجة مئوية، تقل قابلية ذوبان الأكسجين مما يعوق عملية الإصلاح الذاتي

- الأكسجين : المستويات التي تزيد عن 8 جزء في المليون تدعم تجديد الأكسيد بشكل فعال

تُظهر الدراسات التي أُجريت في بيئات بحرية محاكاة دور الأكسجين في الحفاظ على التوازن الكهروكيميائي عند واجهة المعدن والسائل، حيث تُعزز التركيزات المثلى (8–12 جزء في المليون) من متانة الفيلم على المدى الطويل.

قسم الأسئلة الشائعة

ما دور الكروم في الفولاذ المقاوم للصدأ 316؟

يُوفر الكروم في الفولاذ المقاوم للصدأ 316 مقاومةً للتآكل من خلال تشكيل طبقة واقية من أكسيد الكروم على السطح، مما يمنع أيونات الكلوريد وغيرها من المواد المسببة للتآكل من الوصول إلى المعدن الموجود أسفلها.

لماذا الكروم مهم في الفولاذ المقاوم للصدأ 316؟

يُحسّن الموليبدينوم مقاومة الفولاذ المقاوم للصدأ للتآكل الناتج عن الثقوب والشقوق في البيئات الغنية بالكلوريدات، مما يمنح الفولاذ المقاوم للصدأ من النوع 316 متانةً أفضل من الفولاذ المقاوم للصدأ من النوع 304.

ما هي الظروف البيئية التي تؤثر على طبقة التمرير (Passive Film) للفولاذ المقاوم للصدأ؟

يمكن أن تتأثر سلامة طبقة التمرير بوجود ظروف حمضية، أو درجات حرارة مرتفعة، أو مستويات غير كافية من الأكسجين.

كيف يُسهم النيكل في خصائص الفولاذ المقاوم للصدأ؟

يُحسّن النيكل قابلية التشويه (Ductility)، ويُثبّت البنية عند درجات الحرارة المنخفضة، ويدعم التصاق طبقة التمرير بالمعادن الأساسية، مما يُعزز مقاومة التآكل بشكل عام.