Perché la piastra in acciaio inox 316 è resistente alla corrosione?

Il ruolo del cromo nella formazione dello strato passivo protettivo

Come il contenuto di cromo conferisce resistenza alla corrosione all'acciaio inox 316

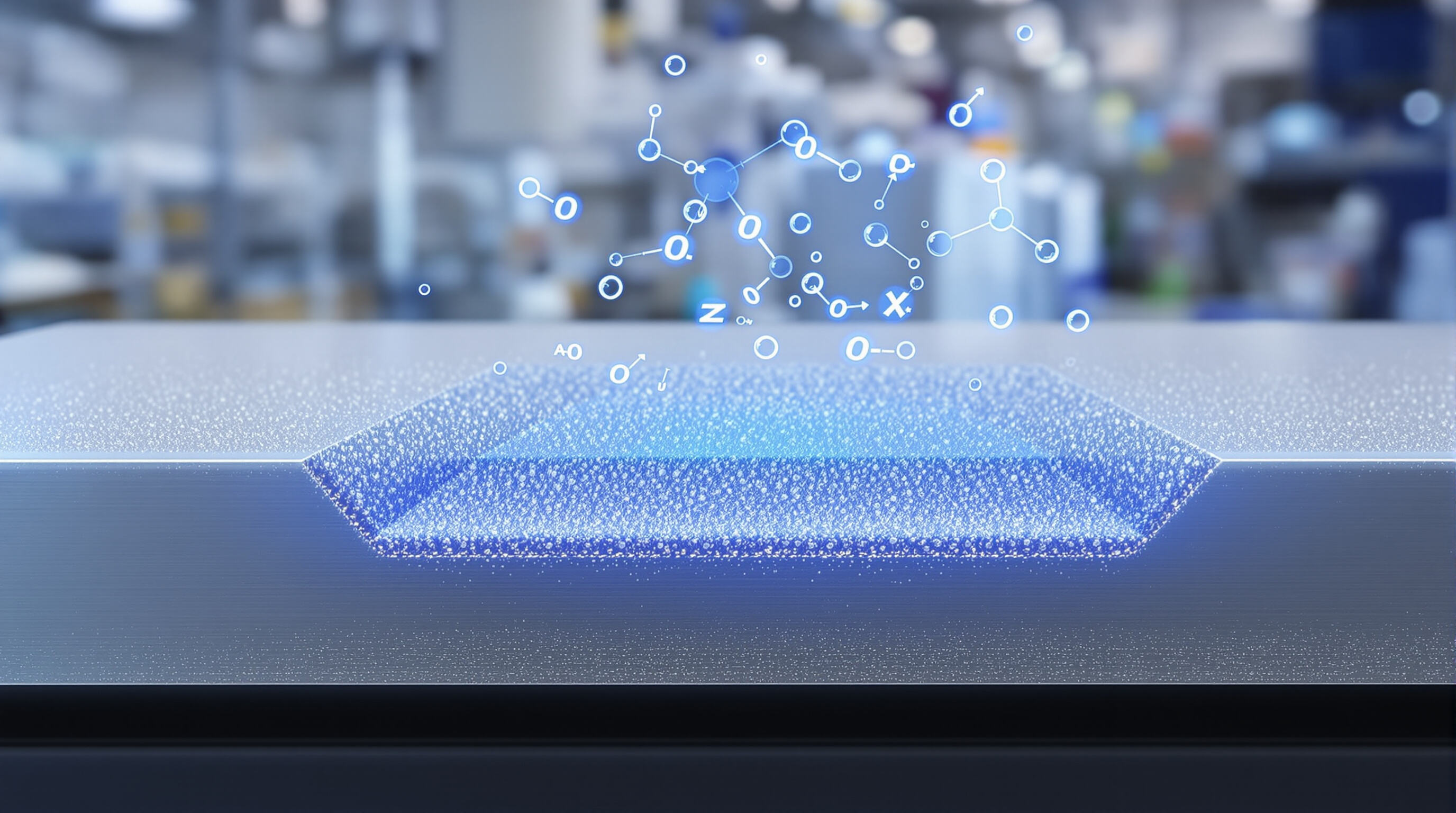

La resistenza alla corrosione delle piastre in acciaio inossidabile 316 inizia dal loro contenuto di cromo, che generalmente si aggira intorno al 16-18 percento nella lega. Quando queste piastre entrano in contatto con l'ossigeno, il cromo reagisce naturalmente formando uno strato sottile di ossido di cromo, spesso circa 2-3 nanometri. Questo film protettivo funge da una sorta di schermo elettrochimico che impedisce a sostanze come gli ioni cloruro di raggiungere il metallo sottostante. La maggior parte degli acciai inossidabili richiede almeno il 10,5% di cromo per mostrare un certo livello di protezione dalla corrosione, ma poiché il 316 contiene una percentuale maggiore di cromo, forma questo strato protettivo più rapidamente e dura anche più a lungo. Per questo motivo, molte applicazioni industriali preferiscono il 316 rispetto ad altre qualità quando si opera in ambienti aggressivi.

Formazione e Stabilità del Film Passivo di Ossido di Cromo (Cr₂O₃)

Il film di Cr₂O₃ si forma spontaneamente attraverso l'ossidazione a temperatura ambiente, e la sua stabilità dipende dalle condizioni ambientali:

| Fattore | Intervallo Ottimale per la Stabilità del Film |

|---|---|

| Livelli di ossigeno | ≥0,1 ppm |

| pH | 4.5–8.5 |

| Temperatura | -50°C a 300°C |

In ambienti neutri, lo strato di ossido rimane stabile indefinitamente. Tuttavia, condizioni acide (pH <4) o esposizioni prolungate a temperature superiori ai 300°C possono compromettere l'integrità del film, aumentando la dipendenza da molibdeno e nichel per la protezione.

Capacità di autorigenerazione dello strato passivo in ambienti ossidanti

Se lo strato di Cr2O3 dovesse danneggiarsi, in realtà possiede questa interessante capacità di ripararsi autonomamente quando è presente ossigeno. Il cromo presente nella parte principale della lega migra verso l'area esposta della superficie e inizia a reagire rapidamente per ricostruire il rivestimento protettivo. A volte l'intero processo di riparazione può avvenire in poche ore. Questo tipo di autoriparazione è molto importante in ambienti come le piante di lavorazione chimica. Tali ambienti sono molto impegnativi per i materiali, poiché si verificano continuamente diversi tipi di sollecitazioni: parti che si sfregano tra loro, sbalzi di temperatura che possono gradualmente danneggiare le superfici nel tempo. Senza questo meccanismo automatico di riparazione, l'equipaggiamento richiederebbe una manutenzione e una sostituzione molto più frequenti.

Confronto del Cromo: Lamiere in Acciaio Inossidabile 316 vs. 304

Sebbene entrambe le qualità si basino sul passivazione indotta dal cromo, lo 316 contiene il 16–18% di cromo rispetto all'18–20% dello 304. Nonostante un contenuto leggermente inferiore di cromo, la presenza di molibdeno nello 316 gli permette di mantenere la stabilità del film passivo in ambienti ricchi di cloruri dove lo 304 non riesce. Test indipendenti mostrano che lo 316 resiste alla corrosione da nebbia salina 4–6 volte più a lungo dello 304 in condizioni identiche.

Contributo del Molibdeno alla Maggiore Resistenza ai Cloruri

L'aggiunta di circa il 2-3 percento di molibdeno all'acciaio inossidabile 316 gli conferisce una protezione molto migliore contro i danni causati dai cloruri. Ciò che accade è che il molibdeno impedisce la corrosione in punti specifici. Lo fa creando degli ioni molibdati stabili MoO4^2- esattamente dove ci sono difetti sulla superficie del metallo, bloccando in pratica la formazione di pitting. Secondo alcune ricerche effettuate nel 2001 da Ilevbare e altri, questa aggiunta di molibdeno aumenta effettivamente ciò che viene definito numero equivalente di resistenza alla corrosione (PREN) di circa il 35 percento. Questo risultato è piuttosto significativo se confrontato con il comune acciaio inossidabile 304, a cui non è stato aggiunto alcun molibdeno.

Come il Molibdeno Migliora la Resistenza in Condizioni Ricche di Cloruro

In ambienti marini con concentrazioni di cloruro superiori a 19.000 ppm, il molibdeno favorisce lo sviluppo uniforme del film passivo. Test accelerati di corrosione (ASTM G48 Metodo A) dimostrano che riduce del 72% gli eventi di pitting metastabile in soluzioni saline, ritardando significativamente l'inizio della corrosione visibile.

Inibizione del Pitting e della Corrosione da Fessura mediante Leghe di Molibdeno

Il molibdeno migliora la protezione localizzata migrando verso i microdifetti e formando barriere resistenti alla corrosione che:

- Limitano la penetrazione degli ioni cloruro al di sotto delle soglie critiche (<0,1 ppm Cl⁻ libero)

- Riducono del 58% la velocità di propagazione dei crateri in ambienti con pH 4–9

- Mantengono l'integrità dello strato di ossido fino a 60°C in acqua marina stagnante

Prestazioni Reali: Acciaio Inossidabile 316 in Ambienti Marini e Costieri

Gli studi sul campo delle infrastrutture costiere dimostrano che le piastre in acciaio inox 316 presentano tassi di corrosione inferiori a 0,002 mm/anno dopo oltre due decenni di esposizione alla nebbia salina. Nelle zone intertidali, questa prestazione supera quella dell'acciaio inox 304 in un rapporto 4:1, grazie al rinforzo sinergico del molibdeno dello strato di ossido di cromo sotto cicli umido/secco.

Effetti sinergici del nichel e della composizione complessiva dell'lega

Composizione chimica dell'acciaio inox 316 (Fe, Cr, Ni, Mo, C)

l'acciaio inox 316 è composto da 16–18% di cromo, 10–14% di nichel, 2–3% di molibdeno, meno dello 0,08% di carbonio e ferro come base (68–72%). Questa formulazione equilibrata permette interazioni complementari: il cromo consente la passivazione, il nichel stabilizza la struttura e il molibdeno contrasta i cloruri, una sinergia confermata da studi metallurgici sulle leghe a base di nichel.

Come il nichel migliora la duttilità e supporta la resistenza alla corrosione

Il nichel conferisce un'eccezionale duttilità grazie alla sua struttura cristallina cubica a facce centrate, permettendo alle lamiere 316 di essere formate in forme complesse senza rompersi. Inoltre, previene la corrosione sotto tensione stabilizzando la fase austenitica a basse temperature e migliorando l'adesione tra lo strato passivo e il metallo di base, riducendo la vulnerabilità ai confini d'interfaccia.

Sinergia dell'lega: Interazione tra cromo, nichel e molibdeno

La resistenza alla corrosione dell'acciaio inossidabile 316 supera la somma dei contributi individuali di ogni elemento:

- Gli ossidi di cromo formano la barriera protettiva principale (Cr₂O₃)

- Il nichel favorisce l'arricchimento superficiale di cromo sopprimendo l'ossidazione del ferro

- Il molibdeno sigilla i microdifetti attraverso la precipitazione degli ioni MoO⁴²⁻

Questo sistema difensivo multilivello rende il 316 ideale per applicazioni impegnative nel settore chimico e marino dove la protezione basata su un singolo elemento fallirebbe.

Meccanismo elettrochimico di formazione del film passivo

Sviluppo spontaneo dello strato di ossido: Principi elettrochimici

Quando l'acciaio inossidabile 316 entra in contatto con l'ossigeno, su di esso si forma naturalmente uno strato passivo di Cr2O3. Ciò che accade è che gli atomi di cromo presenti sulla superficie si legano alle molecole di ossigeno, dando inizio alla formazione di un film di ossido spesso circa 2-5 nanometri già nei primi minuti. Secondo quanto sappiamo di scienza dei materiali, questo processo avviene grazie a qualcosa chiamata Modello dei Difetti Puntuali. Fondamentalmente, esistono delle lacune o vuoti nella struttura dell'ossido che permettono al cromo di continuare a spostarsi dall'interno più profondo del metallo verso la superficie, consentendo così al strato protettivo di ripararsi nel tempo. I test effettuati mediante spettroscopia di impedenza elettrochimica dimostrano che questi film rimangono stabili per lunghi periodi. Anche i dati numerici confermano quanto detto – i valori di impedenza si attestano regolarmente ben oltre i 500 chiloohm per centimetro quadrato, segnalando un'eccellente protezione contro la corrosione.

Fattori ambientali che influenzano l'integrità del film passivo (pH, temperatura, ossigeno)

Le prestazioni del film passivo dipendono da tre variabili chiave:

- pH : Condizioni acide (pH < 2) aumentano i tassi di dissoluzione del 300% rispetto agli ambienti neutri

- Temperatura : Al di sopra dei 60°C, la ridotta solubilità dell'ossigeno ostacola l'autorigenerazione

- Ossigeno : Livelli superiori agli 8 ppm supportano un'efficace rigenerazione degli ossidi

Studi in ambienti marini simulati evidenziano il ruolo dell'ossigeno nel mantenere l'equilibrio elettrochimico all'interfaccia metallo-liquido, con concentrazioni ottimali (8–12 ppm) che migliorano la durata del film a lungo termine.

Sezione FAQ

Qual è il ruolo del cromo nell'acciaio inossidabile 316?

Il cromo nell'acciaio inossidabile 316 conferisce resistenza alla corrosione formando uno strato protettivo di ossido di cromo sulla superficie, impedendo agli ioni cloruro e ad altri agenti corrosivi di raggiungere il metallo sottostante.

Perché il molibdeno è importante nell'acciaio inossidabile 316?

Il molibdeno aumenta la resistenza alla corrosione da pitting e da crevice in ambienti ricchi di cloruro, conferendo all'acciaio inossidabile 316 una durata superiore rispetto all'acciaio inossidabile 304.

Quali condizioni ambientali influenzano il film passivo dell'acciaio inossidabile?

L'integrità del film passivo può essere compromessa da condizioni acide, alte temperature e livelli insufficienti di ossigeno.

In che modo il nichel contribuisce alle proprietà dell'acciaio inossidabile?

Il nichel migliora la duttilità, stabilizza la struttura a basse temperature e favorisce l'adesione del film passivo al metallo di base, migliorando la resistenza complessiva alla corrosione.