Por que a chapa de aço inoxidável 316 é resistente à corrosão?

O Papel do Cromo na Formação da Camada Passiva de Proteção

Como o Teor de Cromo Proporciona Resistência à Corrosão no Aço Inoxidável 316

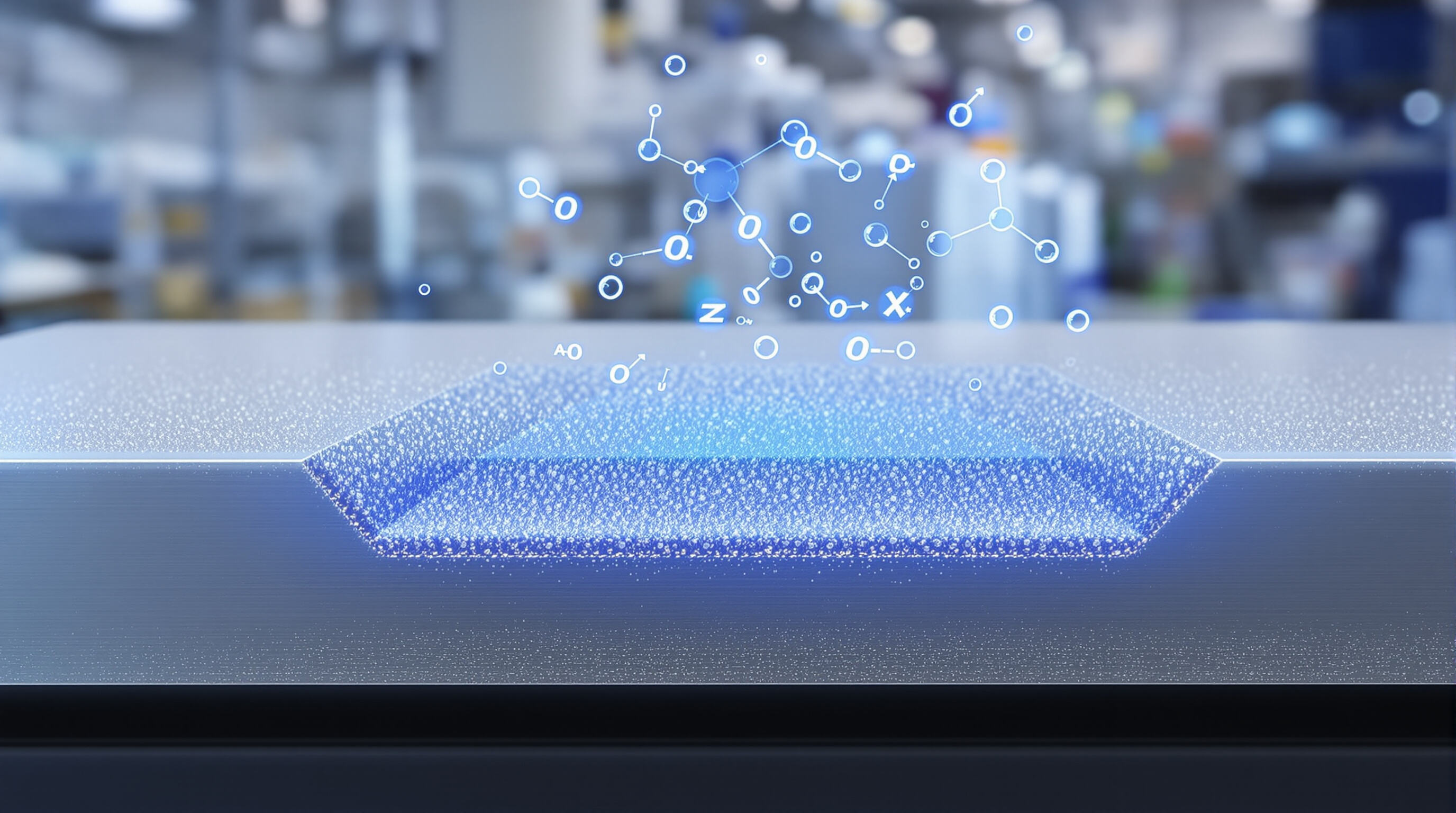

O que torna as chapas de aço inoxidável 316 tão resistentes à corrosão começa com o seu teor de crómio, normalmente cerca de 16 a 18 por cento na mistura da liga. Quando estas chapas entram em contacto com oxigénio, o crómio reage naturalmente para criar uma fina camada de óxido de crómio com cerca de 2 a 3 nanómetros de espessura. Esta película protetora atua como uma espécie de escudo eletroquímico que impede que elementos como os iões cloreto cheguem ao metal subjacente. A maioria dos aços inoxidáveis necessita de pelo menos 10,5% de crómio para apresentar algum nível de proteção contra a corrosão, mas como o 316 contém mais crómio, forma esta camada protetora mais rapidamente e também dura mais tempo. Por isso, muitas aplicações industriais preferem o 316 em vez de outras ligas quando estão expostas a ambientes agressivos.

Formação e Estabilidade do Filme Passivo de Óxido de Crómio (Cr₂O₃)

O filme de Cr₂O₃ forma-se espontaneamente através da oxidação em temperaturas ambientes, sendo a sua estabilidade dependente das condições ambientais:

| Fator | Intervalo Ótimo para a Estabilidade do Filme |

|---|---|

| Níveis de oxigênio | ≥0,1 ppm |

| pH | 4.5–8.5 |

| Temperatura | -50°C a 300°C |

Em ambientes neutros, a camada de óxido permanece estável indefinidamente. No entanto, condições ácidas (pH <4) ou exposição prolongada acima de 300°C podem comprometer a integridade do filme, aumentando a dependência do molibdênio e do níquel para proteção.

Capacidade de Autoreparação da Camada Passiva em Ambientes Oxidantes

Se a camada de Cr2O3 for danificada de alguma forma, ela na verdade possui essa interessante capacidade de se autorreparar quando há oxigênio presente. O cromo da parte principal da liga migra para onde quer que a superfície tenha sido exposta e começa a reagir rapidamente para reconstruir essa camada protetora. Às vezes, todo esse processo de reparação ocorre em apenas algumas horas. Esse tipo de autorreparação é muito importante em locais como fábricas de processamento químico. Esses ambientes são muito agressivos para os materiais, pois diversas coisas acontecem — peças se movem com atrito entre si, as temperaturas oscilam constantemente para cima e para baixo, o que com o tempo pode desgastar as superfícies. Sem esse mecanismo automático de reparação, os equipamentos exigiriam manutenção e substituição com muito mais frequência.

Comparação do Cromo: Chapas de Aço Inoxidável 316 vs. 304

Embora ambas as ligas dependam da passivação induzida por cromo, o 316 contém 16–18% de cromo em comparação com 18–20% do 304. Apesar de possuir um teor ligeiramente menor de cromo, o 316 inclui molibdênio, o que lhe permite manter a estabilidade da camada passiva em ambientes ricos em cloretos, onde o 304 falha. Testes independentes mostram que o 316 resiste à corrosão por névoa salina 4–6 vezes mais que o 304 em condições idênticas.

Contribuição do Molibdênio para Resistência Aprimorada a Cloretos

Adicionar cerca de 2 a 3 por cento de molibdênio ao aço inoxidável 316 oferece uma proteção muito melhor contra danos causados por cloretos. O que acontece é que o molibdênio impede a corrosão de começar em pontos específicos. Ele faz isso criando íons molibdatados estáveis, MoO4^2-, exatamente onde há defeitos na superfície do metal, o que basicamente impede a formação de pites. De acordo com algumas pesquisas realizadas em 2001 por Ilevbare e outros, essa adição de molibdênio aumenta em cerca de 35% o que eles chamam de número equivalente de resistência à piteira (PREN). Isso é bastante significativo quando comparado ao aço inoxidável 304 comum, que não possui nenhum molibdênio adicionado.

Como o Molibdênio Melhora a Resistência em Condições Ricas em Cloretos

Em ambientes marinhos com concentrações de cloreto superiores a 19.000 ppm, o molibdênio promove o desenvolvimento uniforme da película passiva. Testes acelerados de corrosão (ASTM G48 Método A) mostram que ele reduz eventos de pite metastável em 72% em soluções salinas, atrasando significativamente o início da corrosão visível.

Inibição da Corrosão por Pite e em Frestas pela Adição de Molibdênio na Liga

O molibdênio melhora a proteção localizada ao migrar para microdefeitos e formar barreiras resistentes à corrosão que:

- Limitam a penetração de íons cloreto abaixo de níveis críticos (<0,1 ppm de Cl⁻ livre)

- Reduzem a taxa de propagação de pits em 58% em ambientes com pH entre 4 e 9

- Mantêm a integridade da camada de óxido até 60°C em água do mar estagnada

Desempenho no Mundo Real: Aço Inoxidável 316 em Ambientes Marinhos e Costeiros

Estudos de campo de infraestrutura costeira mostram que chapas de aço inoxidável 316 mantêm taxas de corrosão abaixo de 0,002 mm/ano após mais de duas décadas de exposição à névoa salina. Em zonas tidais, esse desempenho supera o do aço inoxidável 304 em uma proporção de 4:1, devido à reforço sinérgico do molibdênio na camada de óxido de cromo sob ciclos úmidos/secos.

Efeitos Sinérgicos do Níquel e da Composição Geral da Liga

Composição química do aço inoxidável 316 (Fe, Cr, Ni, Mo, C)

o aço inoxidável 316 é composto por 16–18% de cromo, 10–14% de níquel, 2–3% de molibdênio, menos de 0,08% de carbono e ferro como base (68–72%). Essa formulação equilibrada permite interações complementares: o cromo viabiliza a passivação, o níquel estabiliza a estrutura e o molibdênio combate os cloretos — uma sinergia comprovada em estudos metalúrgicos de ligas à base de níquel.

Como o níquel melhora a ductilidade e contribui para a resistência à corrosão

O níquel confere ductilidade excepcional por meio de sua estrutura cristalina cúbica de face centrada, permitindo que chapas 316 sejam moldadas em formas complexas sem rachar. Ele também evita a corrosão sob tensão ao estabilizar a fase austenítica em temperaturas baixas e melhorar a adesão entre a camada passiva e o metal base, reduzindo a vulnerabilidade nas fronteiras de interface.

Sinergia da liga: Interação entre cromo, níquel e molibdênio

A resistência à corrosão do aço inoxidável 316 excede a soma das contribuições individuais dos elementos:

- Óxidos de cromo formam a barreira protetora primária (Cr₂O₃)

- O níquel promove o enriquecimento superficial de cromo ao suprimir a oxidação do ferro

- O molibdênio selo microdefeitos por meio da precipitação de íons MoO⁴²⁻

Esse sistema de defesa multilayer torna o 316 ideal para aplicações exigentes em ambientes de processamento químico e marinhos, onde a proteção com elementos isolados falharia.

Mecanismo eletroquímico da formação da película passiva

Desenvolvimento espontâneo da camada de óxido: Princípios eletroquímicos

Quando o aço inoxidável 316 entra em contato com o oxigênio, uma camada passiva de Cr2O3 se desenvolve naturalmente em sua superfície. O que acontece é que os átomos de cromo na superfície se ligam às moléculas de oxigênio, iniciando assim a formação de uma película de óxido com espessura de cerca de 2 a 5 nanômetros em apenas alguns minutos. De acordo com o que sabemos sobre ciência dos materiais, esse processo ocorre por meio de algo chamado Modelo de Defeitos Pontuais. Basicamente, existem lacunas ou vazios na estrutura do óxido que permitem que o cromo continue se movendo do interior mais profundo do metal até a superfície, possibilitando que a camada protetora se repare ao longo do tempo. Testes realizados por espectroscopia de impedância eletroquímica mostram que essas películas permanecem estáveis por longos períodos. Os números também contam a história – as leituras de impedância normalmente ficam bem acima de 500 quiloohms por centímetro quadrado, indicando uma excelente proteção contra corrosão.

Fatores ambientais que afetam a integridade da película passiva (pH, temperatura, oxigênio)

O desempenho da película passiva depende de três variáveis principais:

- pH : Condições ácidas (pH < 2) aumentam as taxas de dissolução em 300% em comparação com ambientes neutros

- Temperatura : Acima de 60°C, a solubilidade reduzida do oxigênio prejudica a autoregeneração

- Oxigênio : Níveis acima de 8 ppm apoiam a regeneração eficaz do óxido

Estudos em ambientes marinhos simulados destacam o papel do oxigênio na manutenção do equilíbrio eletroquímico na interface metal-líquido, com concentrações ideais (8–12 ppm) melhorando a durabilidade a longo prazo da película.

Seção de Perguntas Frequentes

Qual é o papel do cromo no aço inoxidável 316?

O cromo no aço inoxidável 316 proporciona resistência à corrosão ao formar uma camada protetora de óxido de cromo na superfície, impedindo que íons cloreto e outros agentes corrosivos alcancem o metal subjacente.

Por que o molibdênio é importante no aço inoxidável 316?

O molibdênio aumenta a resistência à corrosão por pite e corrosão sob depósito em ambientes ricos em cloretos, conferindo ao aço inoxidável 316 uma durabilidade superior em comparação ao aço inoxidável 304.

Quais condições ambientais afetam a película passiva do aço inoxidável?

A integridade da película passiva pode ser comprometida por condições ácidas, altas temperaturas e níveis insuficientes de oxigênio.

Como o níquel contribui para as propriedades do aço inoxidável?

O níquel melhora a ductilidade, estabiliza a estrutura em temperaturas baixas e favorece a adesão da película passiva ao metal base, o que melhora a resistência geral à corrosão.