Hvorfor er 316 rustfritt stål plater korrosjonsbestandige?

Kroms rolle i dannelse av det beskyttende passivlaget

Hvordan krominnholdet muliggjør korrosjonsbestandighet i 316 rustfritt stål

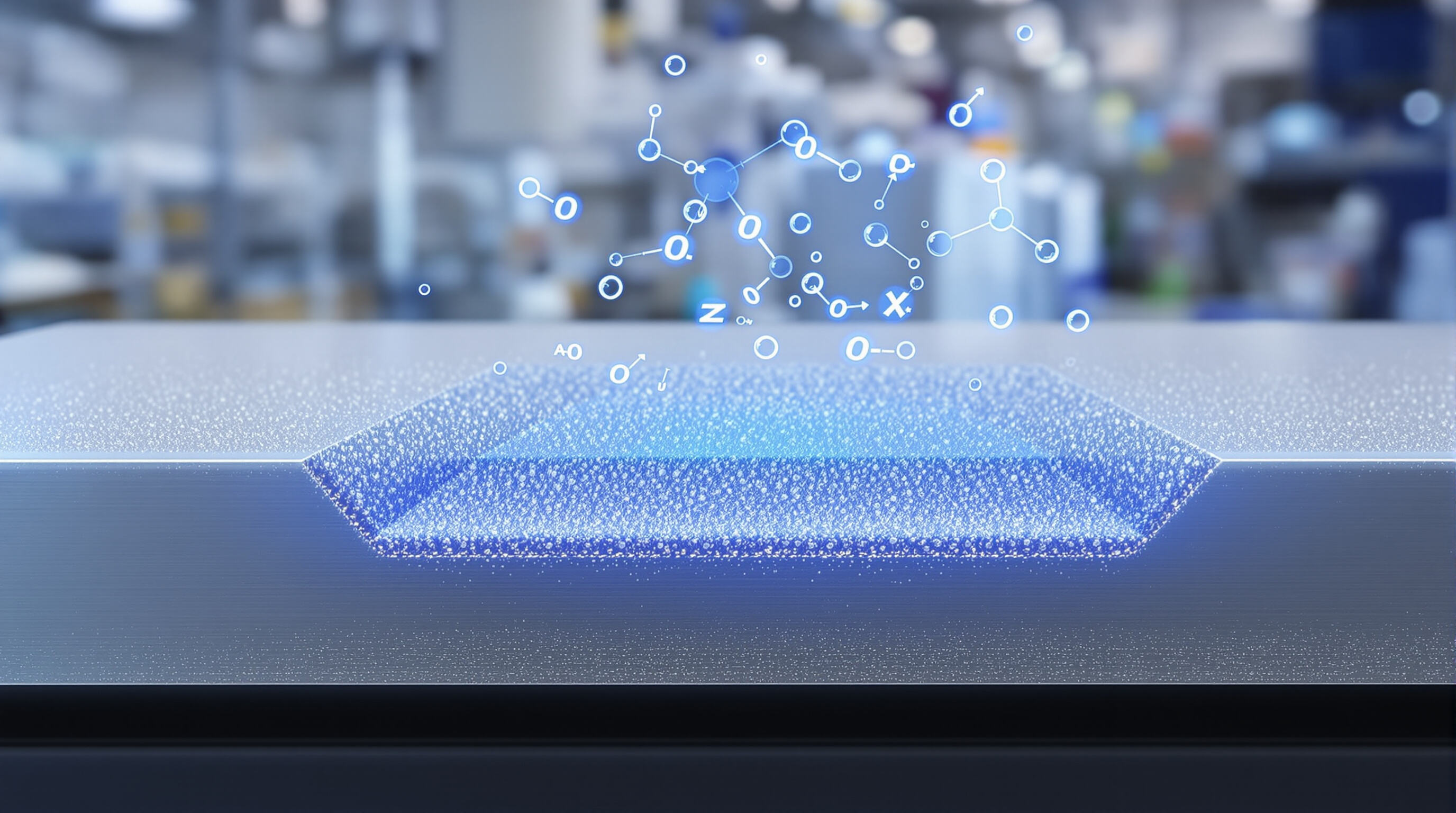

Hva som gjør 316 rustfrie stålplater så motstandsdyktige mot korrosjon starter med deres krominnhold, typisk rundt 16 til 18 prosent i legeringen. Når disse platene kommer i kontakt med oksygen, reagerer krommet naturlig og danner et tynn kromoksidlag som måler omtrent 2 til 3 nanometer i tykkelse. Dette beskyttende filmen virker som en slags elektrokjemisk skjerm som stopper ting som kloridioner fra å trenge til selve metallet under. De fleste rustfrie stål krever minst 10,5 % krom for å vise noe grad av korrosjonsbeskyttelse, men siden 316 inneholder mer krom, dannes dette beskyttende laget raskere og varer også lenger. Derfor foretrekker mange industrielle anvendelser 316 fremfor andre kvaliteter når de jobber i krevende miljøer.

Dannelse og stabilitet av kromoksid-filmen (Cr₂O₃)

Cr₂O₃-filmen dannes spontant gjennom oksidasjon ved romtemperatur, med stabilitet som avhenger av miljøforholdene:

| Fabrikk | Optimalt område for filmstabilitet |

|---|---|

| Oksygennivåer | ≥0,1 ppm |

| pH | 4.5–8.5 |

| Temperatur | -50°C til 300°C |

I nøytrale miljøer forblir oksidlaget stabilt på ubestemt tid. Likevel kan sure forhold (pH < 4) eller vedvarende eksponering over 300 °C kompromittere lagets integritet, noe som øker avhengigheten av molybden og nikkel for beskyttelse.

Selvreparerende evne til passivlaget i oksiderende miljøer

Hvis Cr2O3-laget på en eller annen måte blir skadet, har det faktisk denne fine evnen til å reparere seg selv når oksygen er tilstede. Kromet i hoveddelen av legeringen beveger seg til der hvor overflaten er eksponert og begynner å reagere ganske raskt for å bygge opp igjen den beskyttende overflaten. Noen ganger skjer hele reparasjonsprosessen innenfor bare noen få timer. Denne typen selvhelbredende egenskap er virkelig viktig i steder som kjemiske fabrikker. Disse miljøene er krevende for materialer fordi det hele tiden skjer ulike ting – deler gnisser mot hverandre, temperaturer svinger opp og ned, noe som alle kan bidra til å slite på overflater over tid. Uten denne automatiske reparasjonsmekanismen, ville utstyr måtte vedlikeholdes og erstattes mye oftere.

Krom-sammenligning: 316 vs. 304 rustfrie stålplater

Selv om begge kvaliteter er avhengige av kromindusert passivisering, inneholder 316 16–18 % krom sammenlignet med 304s 18–20 %. Til tross for noe lavere krominnhold tillater molybdens tilstedeværelse i 316 at passivfilmen opprettholder sin stabilitet i kloridrike miljøer der 304 svikter. Uavhengige tester viser at 316 motstår saltholdig korrosjon 4–6 ganger lenger enn 304 under identiske forhold.

Molybdens bidrag til forbedret kloridresistens

Ved å tilføye ca. 2 til 3 prosent molybden til rustfritt stål 316 gir det mye bedre beskyttelse mot skader fra klorider. Det som skjer, er at molybden hindrer korrosjon i å starte opp på bestemte steder. Dette gjør det ved å danne stabile molybdat-ioner (MoO4^2-) akkurat der det er feil på metallets overflate, og som i praksis hindrer gropdannelse. Ifølge noen forskning som ble gjort tilbake i 2001 av Ilevbare og andre, fører denne tilsetningen av molybden faktisk til en økning på rundt 35 prosent i det som kalles pitting resistance equivalent number (PREN). Det er ganske betydelig sammenlignet med vanlig rustfritt stål 304 som ikke har noen tilsetning av molybden.

Hvordan molybden forbedrer motstandsevnen under kloridrike forhold

I marine miljøer med kloridkonsentrasjoner over 19 000 ppm fremmer molybdenum jevn passivfilmutvikling. Akselererte korrosjonstester (ASTM G48 Metode A) viser at det reduserer metastabile pittinghendelser med 72 % i saltvannsløsninger, og betydelig forsinkelse av synlig korrosjonsstart.

Hemming av pitting- og sprekkekorrosjon ved molybdenlegering

Molybdenum forbedrer lokal beskyttelse ved å vandre til mikrodefekter og danne korrosjonsresistente barrierer som:

- Begrenser kloridionpenetrasjon under kritiske terskelverdier (<0,1 ppm fri Cl⁻)

- Reduserer pitspredningshastigheter med 58 % i pH 4–9-miljøer

- Bevarer oksidlagets integritet opp til 60 °C i stillestående sjøvann

Reell ytelse: 316 rustfritt stål i marine og kystnære miljøer

Feltstudier av kystinfrastruktur viser at 316-plater tåler korrosjonsrater under 0,002 mm/år etter over to tiår med saltvannssprøyt. I tidevannssoner overgår denne ytelsen 304 rustfritt stål med en margin på 4:1, på grunn av molybdens synergistiske forsterkning av kromoksidlaget under våt/tørr syklus.

Synergistiske effekter av nikkel og totallegeringssammensetning

Kjemisk sammensetning av 316 rustfritt stålplate (Fe, Cr, Ni, Mo, C)

316 rustfritt stål består av 16–18 % krom, 10–14 % nikkel, 2–3 % molybden, mindre enn 0,08 % karbon, og jern som basis (68–72 %). Denne balanserte formuleringen muliggjør komplementære interaksjoner: krom muliggjør passivisering, nikkel stabiliserer strukturen, og molybden motvirker klorider – en synergismen som er dokumentert i metallurgiske studier av nikkelbaserte legeringer.

Hvordan nikkel forbedrer seighet og støtter korrosjonsbeskyttelse

Nikkel gir eksepsjonell duktilitet gjennom sin overflate-sentrert kubiske krystallstruktur, noe som tillater at 316-plater kan formas til komplekse former uten å sprekke. Det forhindrer også spenningskorrosjonssprekkdannelse ved å stabilisere austenittfasen ved lave temperaturer og forbedre vedheringen mellom den passive laget og grunnmaterialet, noe som reduserer sårbarheten ved grensesnittene.

Legeringssynergi: Samspill mellom krom, nikkel og molybden

Korrosjonsbestandigheten til 316 rustfritt stål overstiger summen av de enkelte elementenes bidrag:

- Kromoksid danner den primære beskyttelsesbarrieren (Cr₂O₃)

- Nikkel fremmer overflateanrikning av krom ved å undertrykke jernoksidasjon

- Molybden tetter mikrodefekter via utfelling av MoO⁴²⁻ ioner

Dette flernivåbeskyttelsessystemet gjør 316 ideell for krevende applikasjoner innen kjemisk prosessering og marine miljøer der beskyttelse basert på ett enkelt element ville svikte.

Elektrokjemisk mekanisme for dannelse av passivfilm

Spontan utvikling av oksidlaget: Elektrokjemiske prinsipper

Når rustfritt stål 316 kommer i kontakt med oksygen, dannes det naturlig et passivt Cr2O3-lag på overflaten. Det som skjer, er at kromatomer på overflaten kobler seg til oksygenmolekyler, noe som starter dannelse av et oksidfilm som er omtrent 2 til 5 nanometer tykk innenfor bare noen få minutter. Ifølge det vi vet om materialvitenskap, fungerer dette gjennom noe som kalles punktdefektmodellen. I praksis er det små tomrom eller vakanser i oksidstrukturen som tillater at krom fortsetter å bevege seg fra dybere deler av metallet mot overflaten, slik at den beskyttende laget kan reparere seg selv over tid. Tester utført med elektrokjemisk impedansspektroskopi viser at disse filmene forblir stabile over lange perioder. Tallene forteller også sin historie – impedansmålinger ligger regelmessig godt over 500 kiloohm per kvadratcentimeter, noe som indikerer utmerket beskyttelse mot korrosjon.

Miljøfaktorer som påvirker passivfilmens integritet (pH, temperatur, oksygen)

Passivfilmens ytelse avhenger av tre nøkkelfaktorer:

- pH : Sure forhold (pH < 2) øker oppløsningshastigheter med 300 % sammenlignet med nøytrale miljøer

- Temperatur : Over 60 °C reduserer redusert oksygens løselighet selvhelbringen

- Oksygen : Nivåer over 8 ppm støtter effektiv oksydregenerering

Studier i simulerte marine miljøer fremhever oksygens rolle i å vedlikeholde elektrokjemisk likevekt ved metall-væskegrensesnittet, med optimale konsentrasjoner (8–12 ppm) som forbedrer langvarig filmdurabilitet.

FAQ-avdelinga

Hva er kroms rolle i rustfritt stål 316?

Krom i rustfritt stål 316 gir korrosjonsbeskyttelse ved å danne et beskyttende kromoksidlag på overflaten, og hindrer kloridioner og andre korrosive stoffer fra å nå metallet under.

Hvorfor er molybden viktig i rustfritt stål 316?

Molybden forbedrer motstanden mot gropkorrosjon og hulkorrosjon i klorrike miljøer, noe som gir 316 rustfritt stål bedre holdbarhet enn 304 rustfritt stål.

Hvilke miljøforhold påvirker passivfilmen på rustfritt stål?

Integriteten til passivfilmen kan bli svekket av sure forhold, høye temperaturer og utilstrekkelige oksygennivåer.

Hvordan bidrar nikkel til egenskapene til rustfritt stål?

Nikkel forbedrer seighet, stabiliserer strukturen ved lave temperaturer og støtter vedheftet av passivfilmen til grunnmaterialet, noe som forbedrer den totale korrosjonsbestandigheten.