چرا صفحه فولاد زنگنزن 316 مقاوم در برابر خوردگی است؟

نقش کروم در تشکیل لایه ی پسیو محافظتی

چگونه محتوای کروم باعث مقاومت در برابر خوردگی در فولاد زنگنزن 316 میشود

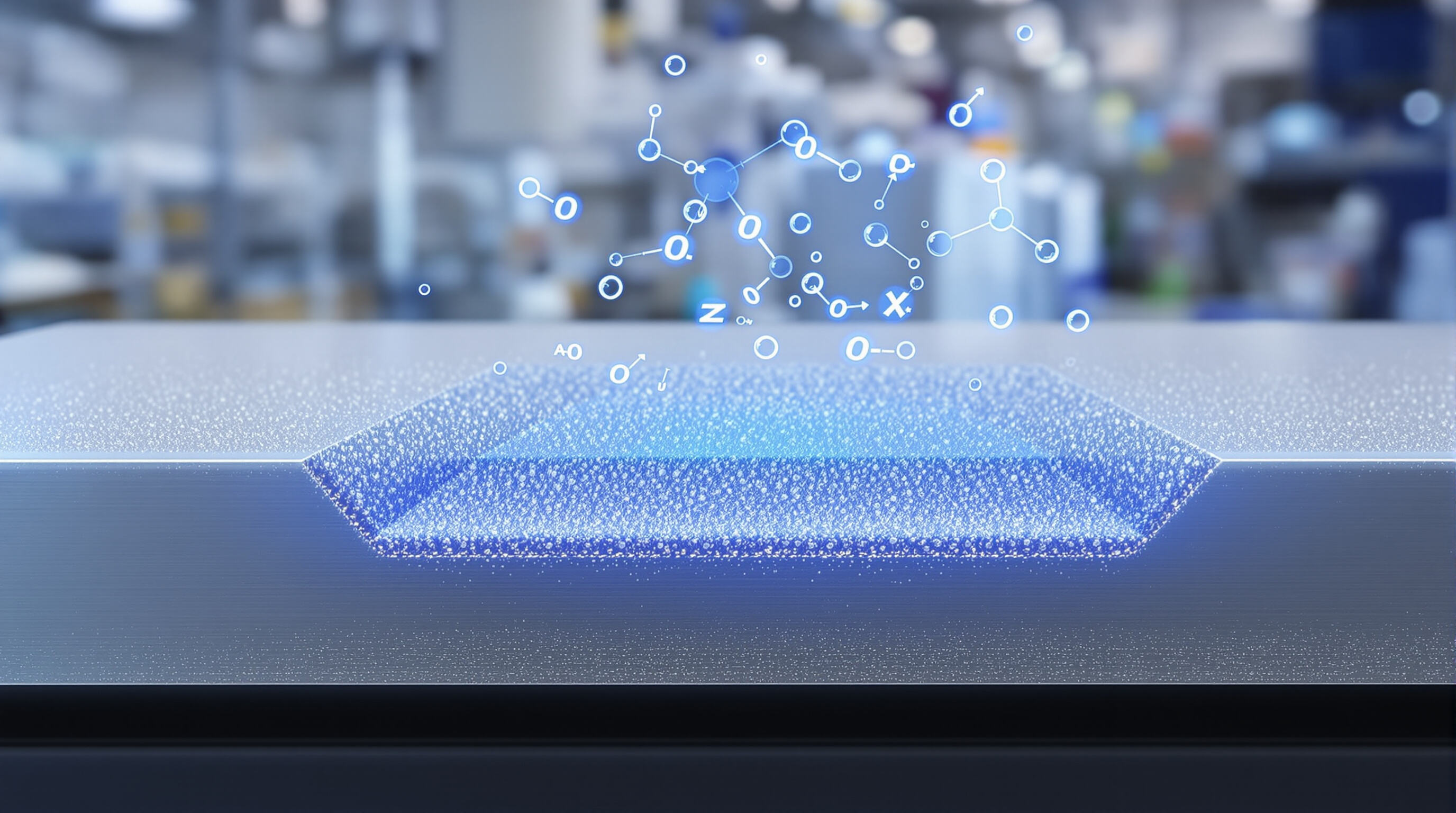

مقاومت بالای صفحات فولاد زنگنزن 316 در برابر خوردگی از محتوای کروم آنها ناشی میشود که معمولاً در حدود 16 تا 18 درصد از ترکیب آلیاژ است. وقتی این صفحات با اکسیژن در تماس قرار میگیرند، کروم بهصورت طبیعی واکنش نشان میدهد و یک لایه نازک اکسید کروم به ضخامت تقریبی 2 تا 3 نانومتر ایجاد میکند. این فیلم محافظ نقش یک پوشش الکتروشیمیایی را ایفا میکند که از عبور یونهایی مانند کلرید به لایه فلز زیرین جلوگیری میکند. اکثر فولادهای زنگنزن برای نشان دادن حداقل مقاومت در برابر خوردگی به 10.5 درصد کروم نیاز دارند، اما چون فولاد 316 دارای کروم بیشتری است، این لایه محافظ را سریعتر تشکیل میدهد و دوام بیشتری نیز دارد. همین دلیل باعث میشود که در بسیاری از کاربردهای صنعتی، فولاد 316 نسبت به سایر درجهها در شرایط سختتر محیطی ترجیح داده شود.

تشکیل و پایداری فیلم خنثیکننده اکسید کروم (Cr₂O₃)

فیلم Cr₂O₃ بهصورت خودبهخودی از طریق اکسیداسیون در دمای محیط تشکیل میشود و پایداری آن به شرایط محیطی بستگی دارد:

| فاکتور | دامنه بهینه برای پایداری فیلم |

|---|---|

| سطح اکسیژن | ≥0.1 قسمت در میلیون |

| pH | 4.5–8.5 |

| دمای | -50°C تا 300°C |

در محیطهای خنثی، لایه اکسید به طور نامحدود پایدار میماند. با این حال، شرایط اسیدی (pH <4) یا قرار گرفتن مداوم در دمای بالای 300 درجه سانتیگراد میتواند سالمت فیلم را مخدوش کند و اتکای بیشتری را به مولیبدن و نیکل برای حفاظت ایجاد کند.

قابلیت ترمیم خودکار لایه ی پسیو در محیطهای اکسیدکننده

اگر لایه Cr2O3 به نحوی آسیب ببیند، در واقع قابلیت خودترمیمی دارد، به شرطی که اکسیژن در دسترس باشد. کروم موجود در بخش اصلی آلیاژ به سمت سطح آسیبدیده حرکت کرده و به سرعت واکنش نشان میدهد تا لایه محافظ را دوباره بسازد. گاهی اوقات این فرآیند تعمیر ظرف چند ساعت انجام میشود. این نوع ترمیم خودکار در مکانهایی مانند کارخانههای پردازش مواد شیمیایی اهمیت زیادی دارد. محیطهای این چنینی برای مواد بسیار سختگیرانه است، چون اتفاقات مختلفی رخ میدهد - قطعات به یکدیگر میخورند، دماهای مداوم بالا و پایین میروند و این عوامل باعث خرابی سطوح در طول زمان میشوند. بدون این مکانیسم تعمیر خودکار، تجهیزات به تعمیرات و تعویضهای مکرر نیاز داشتند.

مقایسه کروم: ورقهای فولاد زنگنزن 316 در مقابل 304

اگرچه هر دو درجه استحکامی از پسیویته شده توسط کرومیم متکی هستند، اما 316 حاوی 16-18 درصد کرومیم است در حالی که 304 حاوی 18-20 درصد کرومیم میباشد. با اینکه مقدار کرومیم در 316 کمی کمتر است، وجود مولیبدن در آن اجازه میدهد تا فیلم پسیویته خود را در محیطهای غنی از کلرید حفظ کند جایی که 304 این توانایی را ندارد. آزمایشهای مستقل نشان دادهاند که 316 در برابر خوردگی ناشی از محلول نمکی 4 تا 6 برابر بیشتر از 304 مقاومت میکند، در شرایط یکسان.

سهم مولیبدن در افزایش مقاومت به کلرید

افزودن حدود 2 تا 3 درصد مولیبدن به فولاد زنگنزن 316 باعث بهبود قابل توجه مقاومت آن در برابر آسیبهای ناشی از کلریدها میشود. آنچه اتفاق میافتد این است که مولیبدن از شروع خوردگی در نقاط خاصی جلوگیری میکند. این کار با ایجاد یونهای پایدار مولیبدات MoO4^2- در همان نقاطی که سطح فلز دارای عیوب است انجام میشود و در واقع از تشکیل حفرهها جلوگیری میکند. بر اساس تحقیقاتی که در سال 2001 توسط ایلوبار و دیگران انجام شد، این افزودن مولیبدن در واقع عدد معادل مقاومت در برابر حفرهشدگی (PREN) را تقریباً 35 درصد افزایش میدهد. این مقدار در مقایسه با فولاد زنگنزن 304 معمولی که هیچ مولیبدنی به آن اضافه نشده، بسیار قابل توجه است.

چگونه مولیبدن مقاومت در شرایط غنی از کلرید را بهبود میبخشد

در محیطهای دریایی با غلظت کلرید بیش از 19000 ppm، مولیبدن به توسعه یکنواخت فیلم پسیو تشکیلشده کمک میکند. آزمایشهای شتابدهنده خوردگی (روش ASTM G48 Method A) نشان میدهند که این عنصر از وقوع خوردگیهای ناپایدار 72% میکاهد و شروع خوردگی دیدنی را بهطور قابلتوجهی به تأخیر میاندازد.

جلوگیری از خوردگی گودکی و خوردگی درزی توسط آلیاژ کردن با مولیبدن

مولیبدن با حرکت به سمت نقصهای ریز و تشکیل موانع مقاوم در برابر خوردگی، حفاظت محلی را افزایش میدهد که:

- نفوذ یون کلرید را زیر آستانههای بحرانی (<0.1 ppm Cl⁻ آزاد) محدود میکند

- سرعت گسترش گودکیها را در محیطهای با pH 4–9 به میزان 58% کاهش میدهد

- یکپارچگی لایه اکسیدی را در دمای 60°C در آب دریای ساکن حفظ میکند

عملکرد در دنیای واقعی: فولاد زنگنزن 316 در محیطهای دریایی و ساحلی

مطالعات میدانی از زیرساختهای ساحلی نشان میدهد که صفحات 316 نرخ خوردگی کمتر از 0/002 میلیمتر در سال را پس از بیش از دو دهه قرار گرفتن در معرض باران نمکی حفظ میکنند. در مناطق جزر و مد، عملکرد این ماده نسبت به فولاد زنگنزن 304 بهتر است و این به دلیل افزایش مقاومت لایه اکسید کروم توسط مولیبدن تحت چرخههای خیس/خشک است که این تاثیر 4 برابری دارد.

اثرات سینرژیستی نیکل و ترکیب کلی آلیاژ

تجزیه ترکیب شیمیایی صفحه فولاد زنگنزن 316 (Fe، Cr، Ni، Mo، C)

فولاد زنگنزن 316 شامل 16 تا 18 درصد کروم، 10 تا 14 درصد نیکل، 2 تا 3 درصد مولیبدن، کمتر از 0/08 درصد کربن و آهن به عنوان پایه (68 تا 72 درصد) است. این ترکیب متوازن امکان تعاملات مکمل را فراهم میکند: کروم باعث گذار فلز به لایه پسیو میشود، نیکل ساختار را پایدار میکند و مولیبدن در برابر کلریدها مقاومت میکند — این سینرژی در مطالعات متالورژیکی آلیاژهای پایه نیکل تأیید شده است.

نیکل چگونه انعطافپذیری را افزایش میدهد و مقاومت در برابر خوردگی را تقویت میکند

نیکل به دلیل ساختار بلوری مکعبی مرکزدار خود، انعطافپذیری بسیار خوبی به 316 میدهد و اجازه میدهد ورقهای 316 بدون ترک خوردن به شکلهای پیچیده تغییر یابند. همچنین، نیکل با پایدار کردن فاز آستنیتی در دمایهای پایین و بهبود چسبندگی لایه ی پسیو با فلز پایه، از شکستن در مرزهای اتصال جلوگیری میکند.

همافزایی آلیاژ: تعامل بین کروم، نیکل و مولیبدن

مقاومت در برابر خوردگی فولاد زنگنزن 316 از مجموع مشارکت عناصر تشکیلدهنده بیشتر است:

- اکسیدهای کروم لایه ی حفاظتی اصلی را تشکیل میدهند (Cr₂O₃)

- نیکل با سرکوب اکسیداسیون آهن، غنیسازی سطح از کروم را تسهیل میکند

- مولیبدن با تهنشینی یونهای MoO⁴²⁻، عیوب ریز را میبندد

این سیستم دفاعی چندسطحی باعث میشود 316 در کاربردهای سخت در صنایع شیمیایی و محیطهای دریایی که حفاظت با یک عنصر کافی نیست، گزینه ی ایدهآلی باشد.

مکانیسم الکتروشیمیایی تشکیل لایه ی پسیو

تشکیل خودبهخودی لایه اکسیدی: اصول الکتروشیمیایی

هنگامی که فولاد زنگنزن 316 با اکسیژن در تماس قرار میگیرد، یک لایه غیرفعال Cr2O3 بهصورت طبیعی روی سطح آن شکل میگیرد. آنچه اتفاق میافتد این است که اتمهای کروم موجود در سطح، مولکولهای اکسیژن را جذب کرده و تشکیل یک لایه اکسیدی به ضخامت تقریبی ۲ تا ۵ نانومتر را در عرض چند دقیقه آغاز میکنند. بر اساس دانش موجود در علم مواد، این پدیده از طریق چیزی به نام مدل عیوب نقطهای اتفاق میافتد. در این مدل، شکافها یا جایگاههای خالی موجود در ساختار اکسید اجازه میدهند که اتمهای کروم بهمرور از عمق فلز به سطح حرکت کنند و بدینترتیب لایه محافظتی میتواند با گذشت زمان تعمیر شود. آزمایشهای انجامشده با استفاده از طیفسنجی امپدانس الکتروشیمیایی نشان میدهند که این لایهها برای مدتهای طولانی پایدار میمانند. اعداد و دادهها خود داستان را روایت میکنند - مقادیر امپدانس بهطور مداوم بسیار بالاتر از ۵۰۰ کیلو اهم بر سانتیمتر مربع گزارش شدهاند که نشان از حفاظت بسیار خوب در برابر خوردگی دارد.

عوامل محیطی موثر بر سلامت فیلم غیرفعال (pH، دما، اکسیژن)

عملکرد فیلم غیرفعال به سه متغیر کلیدی بستگی دارد:

- pH : شرایط اسیدی (pH < 2) نرخ انحلال را نسبت به محیطهای خنثی 300% افزایش میدهد

- دمای : در دمای بالای 60°C، حلالیت کمتر اکسیژن توانایی خودترمی را محدود میکند

- اکسیژن : مقادیر بالای 8 ppm به بازسازی مؤثر اکسید کمک میکند

مطالعات انجام شده در محیطهای دریایی شبیهسازی شده نقش اکسیژن در حفظ تعادل الکتروشیمیایی در فصل مشترک فلز-مایع را نشان میدهند، بهطوریکه غلظتهای بهینه (8–12 ppm) دوام بلندمدت فیلم را افزایش میدهند.

بخش سوالات متداول

نقش مولیبدن در فولاد زنگنزن 316 چیست؟

مولیبدن در فولاد زنگنزن 316 با ایجاد لایه اکسید مولیبدن که از نفوذ یونهای کلرید و سایر عوامل خورنده به داخل فلز جلوگیری میکند، مقاومت در برابر خوردگی فراهم میکند.

چرا مولیبدن در فولاد زنگنزن 316 مهم است؟

مولیبدن مقاومت به خوردگی نقطهای و خوردگی شکافی را در محیطهای غنی از کلراید افزایش میدهد و این امر باعث میشود فولاد زنگنزن 316 نسبت به فولاد زنگنزن 304 دوام بیشتری داشته باشد.

چه شرایط محیطی موجب تأثیر بر فیلم پسیو (غیرفعال) فولاد زنگنزن میشوند؟

یکپارچگی فیلم پسیو میتواند تحت تأثیر شرایط اسیدی، دماهای بالا و سطوح ناکافی اکسیژن قرار گیرد.

نیکل چگونه به خواص فولاد زنگنزن کمک میکند؟

نیکل انعطافپذیری را افزایش میدهد، ساختار را در دماهای پایین پایدار میکند و چسبندگی فیلم پسیو به فلز پایه را تقویت میکند، که این امر مقاومت کلی در برابر خوردگی را بهبود میبخشد.