Dlaczego płyta ze stali nierdzewnej 316 jest odporna na korozję?

Rola chromu w tworzeniu ochronnej warstwy pasywnej

W jaki sposób zawartość chromu zapewnia odporność na korozję w stali nierdzewnej 316

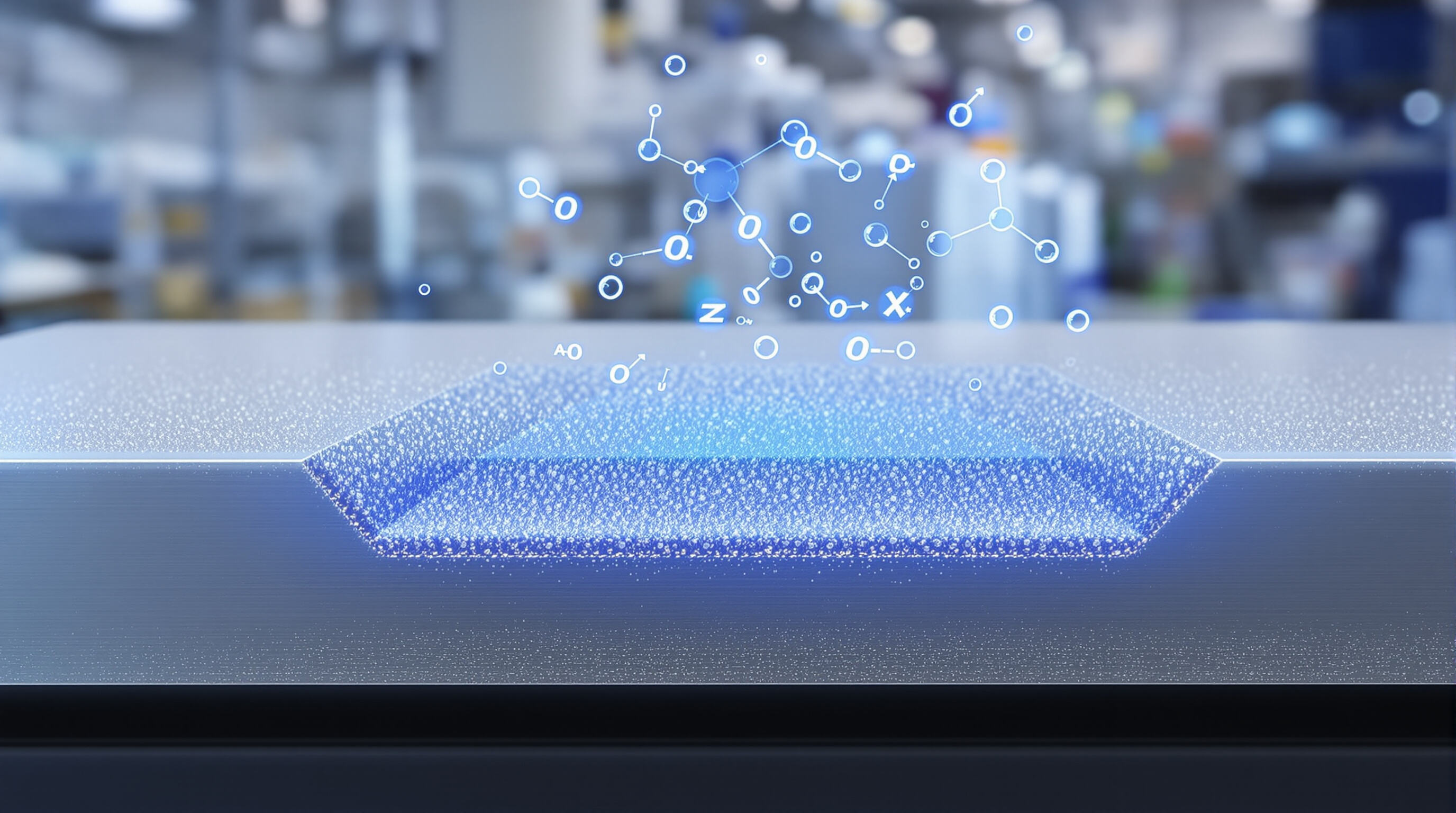

To, co sprawia, że płyty ze stali nierdzewnej 316 są tak odporne na korozję, zaczyna się od zawartości chromu, która zazwyczaj wynosi około 16–18% w stopie. Gdy płyty te wchodzą w kontakt z tlenem, chrom reaguje naturalnie, tworząc cienką warstwę tlenku chromu o grubości około 2–3 nanometry. Ta ochronna warstwa stanowi rodzaj tarczy elektrochemicznej, która uniemożliwia np. jonom chlorkowym dotarcie do właściwego metalu znajdującego się pod spodem. Większość stali nierdzewnych wymaga minimum 10,5% chromu, aby wykazać pewien poziom ochrony przed korozją, ale ponieważ stal 316 zawiera więcej chromu, tworzy tę ochronną warstwę szybciej i utrzymuje się ona dłużej. Dlatego wiele zastosowań przemysłowych preferuje 316 w porównaniu z innymi gatunkami, gdy trzeba działać w trudnych warunkach środowiskowych.

Powstawanie i stabilność pasywnej warstwy tlenku chromu (Cr₂O₃)

Warstwa Cr₂O₃ tworzy się spontanicznie poprzez utlenianie w temperaturze otoczenia, a jej stabilność zależy od warunków środowiskowych:

| Czynnik | Optymalny zakres stabilności warstwy |

|---|---|

| Poziom tlenu | ≥0,1 ppm |

| pH | 4.5–8.5 |

| Temperatura | -50°C do 300°C |

W środowiskach obojętnych warstwa tlenkowa pozostaje stabilna w nieskończoność. Jednak warunki kwaśne (pH <4) lub długotrwałe narażenie powyżej 300°C mogą naruszyć integralność warstwy, zwiększając zależność od molibdenu i niklu w celu ochrony.

Zdolność samonaprawy pasywnej warstwy w środowiskach utleniających

Jeśli warstwa Cr2O3 zostanie uszkodzona, ma zdolność do naprawy się w obecności tlenu. Chrom w głównej części stopu przenosi się na powierzchnię i zaczyna szybko reagować, aby odbudować powłokę ochronną. Czasami cały ten proces naprawy następuje w ciągu kilku godzin. Ten rodzaj samoleczenia jest bardzo istotny w takich miejscach jak zakłady przetwórstwa chemicznego. Środowiska te są trudne dla materiałów, ponieważ zdarzają się różne rzeczy - części się nawzajem drapią, temperatury ciągle się zmieniają, co z czasem może zniszczyć powierzchnie. Bez tego automatycznego mechanizmu naprawy urządzenia wymagałoby znacznie częstszego konserwacji i wymiany.

Porównanie chromu: Płyty ze stali nierdzewnej 316 i 304

Chociaż obie gatunki opierają się na pasywacji indukowanej przez chrom, 316 zawiera 16–18% chromu w porównaniu do 18–20% w 304. Mimo nieco niższej zawartości chromu, 316 dzięki obecności molibdenu potrafi utrzymać stabilność warstwy pasywnej w środowiskach bogatych w chlorki, gdzie 304 zawodzi. Niezależne testy wykazały, że 316 opiera się korozji w obliczu mgły solnej 4–6 razy dłużej niż 304 w identycznych warunkach.

Wkład molibdenu w zwiększoną odporność na chlorki

Dodanie około 2 do 3 procent molibdenu do stali nierdzewnej 316 zapewnia znacznie lepszą ochronę przed uszkodzeniami spowodowanymi przez chlorki. Co się dzieje, to że molibden zapobiega rozpoczęciu się korozji w konkretnych miejscach. Dokonuje się to poprzez tworzenie stabilnych jonów molibdatowych MoO4^2- dokładnie tam, gdzie występują wady na powierzchni metalu, co w zasadzie uniemożliwia powstawanie ubytków. Zgodnie z badaniami przeprowadzonymi w 2001 roku przez Ilevbare i innych, dodatek molibdenu zwiększa tzw. liczbę odporności na ubytki (PREN) o około 35%. To dość znaczące w porównaniu ze zwykłą stalą nierdzewną 304, która nie zawiera żadnego molibdenu.

Jak molibden poprawia odporność w warunkach bogatych w chlorki

W środowiskach morskich o stężeniu chlorków przekraczającym 19 000 ppm molibden sprzyja równomiernemu rozwojowi pasywnej warstwy ochronnej. Badania przyspieszonej korozji (metoda ASTM G48 A) wykazują, że w roztworach solonych zmniejsza ona występowanie niestabilnych ubytków korozyjnych o 72%, znacząco opóźniając początek widocznej korozji.

Hamowanie korozji szczelinowej i ubytkowej dzięki stopowaniu molibdenem

Molibden poprawia ochronę lokalną, przenikając do mikrouszkodzeń i tworząc bariery odporne na korozję, które:

- Ograniczają penetrację jonów chlorkowych poniżej progów krytycznych (<0,1 ppm Cl⁻ w swobodnej postaci)

- Zmniejszają prędkość rozwoju ubytków korozyjnych o 58% w środowiskach o pH 4–9

- Gwarantują integralność warstwy tlenkowej do temperatury 60°C w wodzie morskiej o niskim przepływie

Właściwości rzeczywiste: stal nierdzewna 316 w środowiskach morskich i przybrzeżnych

Badania terenowe infrastruktury przybrzeżnej wykazują, że płyty 316 wykazują tempo korozji poniżej 0,002 mm/rok po ponad dwóch dekadach ekspozycji na mgłę solną. W strefach pływowych, wydajność ta przewyższa stal nierdzewną 304 w stosunku 4:1, dzięki synergicznej ochronie warstwy tlenku chromu przez molibden pod wpływem cyklicznego oddziaływania wilgoci i suszy.

Efekty synergii niklu i ogólnego składu stopu

Rozkład składu chemicznego płyty ze stali nierdzewnej 316 (Fe, Cr, Ni, Mo)

stal nierdzewna 316 zawiera 16–18% chromu, 10–14% niklu, 2–3% molibdenu, mniej niż 0,08% węgla oraz żelazo jako podstawę (68–72%). Ten zbalansowany skład umożliwia oddziaływanie wspierające: chrom umożliwia pasywację, nikiel stabilizuje strukturę, a molibden przeciwdziała chlorkom – tę synergiczną zależność potwierdzają badania metaloznawcze stopów na bazie niklu.

W jaki sposób nikiel poprawia kowalność i wspiera odporność na korozję

Nikiel nadaje wyjątkową ciągliwość dzięki swojej strukturze krystalicznej o układzie przestrzennie centrowanym, pozwalając płytom 316 ulegać formowaniu w skomplikowane kształty bez pękania. Zapobiega również pękaniu od korozji naprężeniowej, stabilizując fazę austenityczną w niskich temperaturach oraz poprawiając przyczepność warstwy pasywnej do metalu podstawowego, co zmniejsza podatność na uszkodzenia na granicach kontaktowych.

Synergia stopowa: Współdziałanie chromu, niklu i molibdenu

Odporność na korozję stali nierdzewnej 316 przewyższa sumę indywidualnych właściwości poszczególnych składników:

- Tlenki chromu tworzą podstawowy barierę ochronną (Cr₂O₃)

- Nikiel wspomaga wzbogacanie powierzchni chromem, tłumiąc utlenianie żelaza

- Molibden uszczelnia mikro-uszkodzenia poprzez wytrącanie jonów MoO⁴²⁻

Ten wielopoziomowy system ochrony czyni 316 idealnym wyborem do wymagających zastosowań w przemyśle chemicznym i środowiskach morskich, gdzie ochrona jednym składnikiem zawiodłaby.

Mechanizm elektrochemiczny powstawania warstwy pasywnej

Samorzutny rozwój warstwy tlenkowej: zasady elektrochemiczne

Gdy stal nierdzewna 316 wchodzi w kontakt z tlenem, na jej powierzchni naturalnie tworzy się pasywna warstwa Cr2O3. To, co się dzieje, to tlen zaczyna łączyć się z atomami chromu na powierzchni, co uruchamia powstawanie cienkiej warstwy tlenkowej o grubości około 2 do 5 nanometrów w ciągu zaledwie kilku minut. Zgodnie z naszą wiedzą z dziedziny nauki o materiałach, proces ten odbywa się zgodnie z modelem defektów punktowych. Otóż w strukturze tlenku powstają luki lub wakansje, które umożliwiają dalszy przepływ chromu z wnętrza metalu na jego powierzchnię, pozwalając warstwie ochronnej na samonaprawę z biegiem czasu. Badania przeprowadzone za pomocą spektroskopii impedancyjnej potwierdziły, że te warstwy pozostają stabilne przez długi czas. Dane również to potwierdzają – pomiary impedancji regularnie przekraczają 500 kiloomów na centymetr kwadratowy, co wskazuje na doskonałą ochronę przed korozją.

Czynniki środowiskowe wpływające na integralność warstwy pasywnej (pH, temperatura, tlen)

Właściwości warstwy pasywnej zależą od trzech kluczowych zmiennych:

- pH : Warunki kwaśne (pH < 2) zwiększają szybkość rozpuszczania o 300% w porównaniu do środowisk obojętnych

- Temperatura : Powyżej 60°C zmniejszona rozpuszczalność tlenu utrudnia samonaprawę

- Tlen : Poziomy powyżej 8 ppm wspierają skuteczne regenerowanie tlenków

Badania w symulowanych środowiskach morskich podkreślają rolę tlenu w utrzymaniu równowagi elektrochemicznej na granicy faz metal-ciecz, przy czym optymalne stężenia (8–12 ppm) zwiększają trwałość warstwy pasywnej na długi czas.

Sekcja FAQ

Jaka jest rola chromu w stali nierdzewnej 316?

Chrom w stali nierdzewnej 316 zapewnia odporność na korozję, tworząc ochronną warstwę tlenku chromu na powierzchni, która uniemożliwia jonom chlorkowym i innym czynnikom korodującym dotarcie do metalu znajdującego się pod spodem.

Dlaczego molibden jest ważny w stali nierdzewnej 316?

Molibden zwiększa odporność na korozję w środowiskach bogatych w chlor, dając 316 stali nierdzewnej wyższą trwałość niż 304 stali nierdzewnej.

Jakie warunki środowiskowe wpływają na pasywną folie ze stali nierdzewnej?

Integralność pasywnej folii może być zagrożona przez kwaśne warunki, wysokie temperatury i niewystarczający poziom tlenu.

Jak nikel przyczynia się do właściwości stali nierdzewnej?

Nikel zwiększa elastyczność, stabilizuje strukturę w niskich temperaturach i wspomaga przyczepność pasywnej folii do metalu podstawowego, co poprawia ogólną odporność na korozję.