Warum ist 316er Edelstahlplatte korrosionsbeständig?

Die Rolle von Chrom bei der Bildung der schützenden Passivschicht

Wie der Chromgehalt die Korrosionsbeständigkeit im 316er Edelstahl ermöglicht

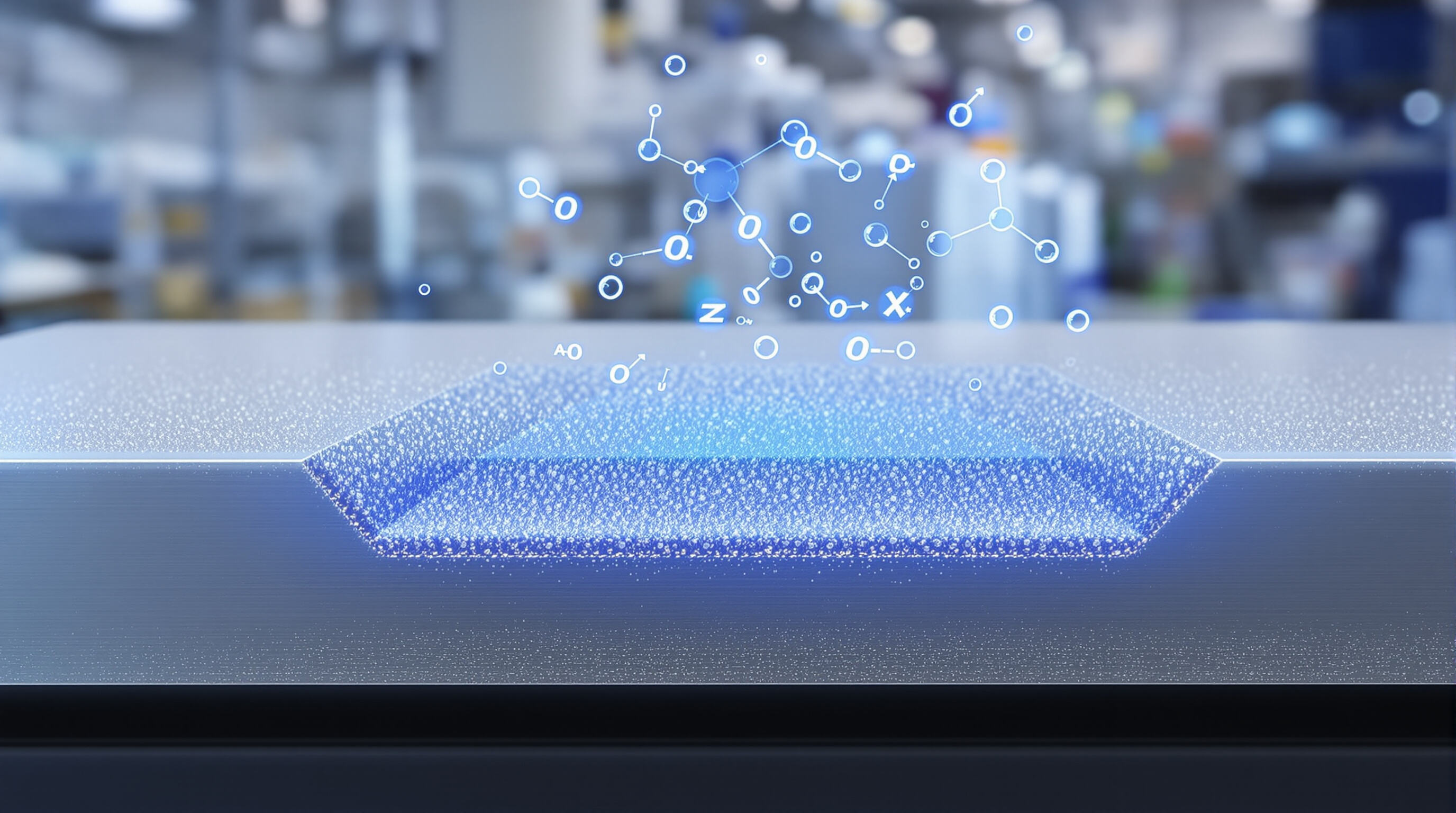

Die Korrosionsbeständigkeit von 316-Edelstahlplatten beginnt mit ihrem Chromgehalt, der in der Legierung typischerweise bei etwa 16 bis 18 Prozent liegt. Wenn diese Platten mit Sauerstoff in Kontakt kommen, reagiert das Chrom natürlich und bildet eine dünne Chromoxid-Schicht, die etwa 2 bis 3 Nanometer dick ist. Dieser Schutzfilm wirkt wie eine elektrochemische Barriere, die verhindert, dass beispielsweise Chloridionen das eigentliche Metall darunter erreichen. Die meisten Edelstahlsorten benötigen mindestens 10,5 % Chrom, um eine gewisse Korrosionsbeständigkeit aufzuweisen, doch da 316 mehr Chrom enthält, bildet sich dieser Schutzfilm schneller und ist zudem langlebiger. Deshalb bevorzugen viele industrielle Anwendungen 316 gegenüber anderen Stahlsorten, wenn es um den Einsatz in rauen Umgebungen geht.

Bildung und Stabilität des Chromoxids (Cr₂O₃) Passivfilms

Der Cr₂O₃-Film bildet sich bei Raumtemperatur spontan durch Oxidation; seine Stabilität ist dabei von den Umweltbedingungen abhängig:

| Faktor | Optimaler Bereich für die Filmstabilität |

|---|---|

| Sauerstoffgehalt | ≥0,1 ppm |

| pH-Wert | 4.5–8.5 |

| Temperatur | -50°C bis 300°C |

In neutralen Umgebungen bleibt die Oxidschicht unbegrenzt stabil. Allerdings können saure Bedingungen (pH < 4) oder eine dauerhafte Exposition über 300 °C die Schichtintegrität beeinträchtigen, wodurch der Schutz stärker auf Molybdän und Nickel zurückgreifen muss.

Selbstreparierende Fähigkeit der Passivschicht in oxidierenden Umgebungen

Wenn die Cr2O3-Schicht irgendwie beschädigt wird, besitzt sie tatsächlich die bemerkenswerte Fähigkeit, sich selbst zu reparieren, sofern Sauerstoff vorhanden ist. Das Chrom aus dem Hauptbereich der Legierung wandert dorthin, wo die Oberfläche freigelegt ist, und reagiert recht schnell, um die schützende Schicht erneut aufzubauen. Manchmal vollzieht sich dieser gesamte Reparaturvorgang bereits innerhalb weniger Stunden. Eine solche Selbstheilung ist gerade in Bereichen wie chemischen Produktionsanlagen von großer Bedeutung. Solche Umgebungen sind für Materialien sehr belastend, da verschiedene Faktoren zusammentreffen – Bauteile reiben aneinander, Temperaturen schwanken ständig, was mit der Zeit die Oberflächen abnutzen kann. Ohne diesen automatischen Reparaturmechanismus wären deutlich häufigere Wartungsarbeiten und ein stärkerer Austausch von Teilen erforderlich.

Chromvergleich: 316 vs. 304 Edelstahlteller

Obwohl beide Sorten auf die durch Chrom verursachte Passivierung zurückgreifen, enthält 316 16–18 % Chrom im Vergleich zu 18–20 % bei 304. Trotz eines leicht geringeren Chromgehalts ermöglicht das Molybdän in 316, dass der Passivfilm in chloridreichen Umgebungen stabil bleibt, wo 304 versagt. Unabhängige Tests zeigen, dass 316 der Salzsprühkorrosion 4–6-mal länger widersteht als 304 unter identischen Bedingungen.

Molybdäns Beitrag zur verbesserten Chloridbeständigkeit

Durch das Hinzufügen von etwa 2 bis 3 Prozent Molybdän zu rostfreiem Stahl der Sorte 316 wird ein wesentlich besserer Schutz gegen Schäden durch Chloride erreicht. Das Molybdän verhindert, dass Korrosion an bestimmten Stellen entsteht. Es bildet dabei stabile Molybdat-Ionen (MoO4^2-) genau an den Stellen der Metalloberfläche, an denen Defekte vorliegen, und verhindert somit effektiv die Bildung von Pitting. Laut einigen Forschungsergebnissen aus dem Jahr 2001 von Ilevbare und anderen erhöht diese Molybdänzugabe die sogenannte Pitting-Widerstands-Äquivalentzahl (PREN) um etwa 35 %. Dies ist im Vergleich zu gewöhnlichem rostfreiem Stahl der Sorte 304, dem kein Molybdän zugesetzt wird, eine recht bedeutende Verbesserung.

Wie Molybdän die Widerstandsfähigkeit unter chloridreichen Bedingungen verbessert

In marinen Umgebungen mit Chloridkonzentrationen über 19.000 ppm fördert Molybdän die gleichmäßige Ausbildung von Passivschichten. Beschleunigte Korrosionstests (ASTM G48 Methode A) zeigen, dass es die Anzahl metastabiler Lochkorrosionsereignisse in Salzlösungen um 72 % reduziert und den Beginn sichtbarer Korrosion erheblich verzögert.

Hemmung von Loch- und Spaltkorrosion durch Molybdän-Legierung

Molybdän verbessert den lokalen Schutz, indem es zu Mikrodefekten wandert und korrosionsresistente Barriere schafft, die:

- Den Chloridionendurchdringungsgrad unterhalb kritischer Schwellen (<0,1 ppm freies Cl⁻) begrenzt

- Die Fortpflanzungsrate von Korrosionslöchern in pH 4–9 Umgebungen um 58 % reduziert

- Die Integrität der Oxidschicht bis zu 60 °C in stehendem Seewasser aufrechterhält

Praxistauglichkeit: 316 Edelstahl in marinen und küstennahen Umgebungen

Felduntersuchungen an Küsteninfrastruktur zeigen, dass 316-Platten Korrosionsraten von weniger als 0,002 mm/Jahr über zwei Jahrzehnte hinweg aufweisen, nachdem sie Salzsprühbelastung ausgesetzt waren. In Gezeitenzonen übertrifft diese Leistung die von rostfreiem Stahl Typ 304 um das 4-fache, da Molybdän unter nassen/trockenen Wechselbedingungen die Chromoxid-Schicht synergistisch verstärkt.

Synergistische Effekte von Nickel und der Gesamtlegierungszusammensetzung

Chemische Zusammensetzung von 316 rostfreiem Stahl (Fe, Cr, Ni, Mo, C)

316 rostfreier Stahl besteht aus 16–18 % Chrom, 10–14 % Nickel, 2–3 % Molybdän, weniger als 0,08 % Kohlenstoff und Eisen als Basis (68–72 %). Diese ausgewogene Zusammensetzung ermöglicht ergänzende Wechselwirkungen: Chrom ermöglicht die Passivierung, Nickel stabilisiert die Struktur, und Molybdän wirkt Chloriden entgegen – eine Synergie, die in metallurgischen Studien zu Nickellegierungen bestätigt wurde.

Wie Nickel die Duktilität verbessert und den Korrosionsschutz unterstützt

Nickel verleiht durch seine kubisch-flächenzentrierte Kristallstruktur außergewöhnliche Duktilität, wodurch sich 316-Platten ohne Rissbildung in komplexe Formen bringen lassen. Zudem verhindert es Spannungsrisskorrosion, indem es die austenitische Phase bei niedrigen Temperaturen stabilisiert und die Haftung zwischen der Passivschicht und dem Grundmetall verbessert, wodurch die Anfälligkeit an Grenzflächen verringert wird.

Legierungssynergie: Zusammenspiel aus Chrom, Nickel und Molybdän

Der Korrosionsschutz von 316-Edelstahl übertrifft die Summe der Beiträge der einzelnen Elemente:

- Chromoxide bilden die primäre Schutzbarriere (Cr₂O₃)

- Nickel fördert die Anreicherung von Chrom an der Oberfläche, indem es die Oxidation von Eisen unterdrückt

- Molybdän verschließt Mikrodefekte durch die Ausscheidung von MoO⁴²⁻-Ionen

Dieses mehrschichtige Verteidigungssystem macht 316 ideal für anspruchsvolle Anwendungen in der chemischen Industrie und in maritimen Umgebungen, wo ein Schutz durch Einzelelemente versagen würde.

Elektrochemischer Mechanismus der Passivschichtbildung

Selbstständige Entwicklung der Oxidschicht: Elektrochemische Grundlagen

Wenn 316er Edelstahl mit Sauerstoff in Berührung kommt, bildet sich auf seiner Oberfläche natürlicherweise eine Cr2O3-Passivschicht. Dabei binden Chromatome an der Oberfläche Sauerstoffmoleküle, was die Entstehung einer Oxidfilms einleitet, der innerhalb weniger Minuten etwa 2 bis 5 Nanometer dick ist. Laut dem, was aus der Werkstoffwissenschaft bekannt ist, funktioniert dies über das sogenannte Punktdefektmodell. Im Grunde handelt es sich dabei um Lücken oder Leerstellen in der Oxidstruktur, die es Chrom ermöglichen, von tieferen Schichten des Metalls weiterhin an die Oberfläche zu wandern, sodass die Schutzschicht sich im Laufe der Zeit selbst reparieren kann. Tests mit elektrochemischer Impedanzspektroskopie zeigen, dass diese Filme über lange Zeiträume stabil bleiben. Auch die Zahlen belegen dies – Impedanzwerte liegen regelmäßig deutlich über 500 Kiloohm pro Quadratzentimeter, was einen hervorragenden Korrosionsschutz anzeigt.

Umweltfaktoren, die die Integrität des Passivfilms beeinflussen (pH-Wert, Temperatur, Sauerstoff)

Die Leistung des Passivfilms hängt von drei wesentlichen Variablen ab:

- pH-Wert : Säurebedingungen (pH < 2) erhöhen die Auflöserate um 300 % im Vergleich zu neutralen Umgebungen

- Temperatur : Oberhalb von 60 °C hemmt die reduzierte Sauerstofflöslichkeit die Selbstheilung

- Sauerstoff : Werte über 8 ppm unterstützen eine effektive Oxidregeneration

Studien in simulierten marinen Umgebungen verdeutlichen die Rolle des Sauerstoffs bei der Aufrechterhaltung des elektrochemischen Gleichgewichts an der Metall-Flüssigkeits-Grenzfläche, wobei optimale Konzentrationen (8–12 ppm) die langfristige Haltbarkeit des Films verbessern.

FAQ-Bereich

Welche Rolle spielt Chrom in rostfreiem Stahl 316?

Chrom in rostfreiem Stahl 316 gewährleistet Korrosionsbeständigkeit, indem es eine schützende Chromoxid-Schicht auf der Oberfläche bildet, die verhindert, dass Chloridionen und andere Korrosionsstoffe das darunterliegende Metall erreichen.

Warum ist Molybdän wichtig für rostfreien Stahl 316?

Molybdän verbessert die Widerstandsfähigkeit gegen Lochkorrosion und Spaltkorrosion in chloridreichen Umgebungen und verleiht damit dem Edelstahl 316 eine überlegene Langlebigkeit gegenüber dem Edelstahl 304.

Welche Umweltbedingungen beeinflussen das Passivfilm des Edelstahls?

Die Integrität des Passivfilms kann durch saure Bedingungen, hohe Temperaturen und unzureichende Sauerstoffkonzentration beeinträchtigt werden.

Wie trägt Nickel zu den Eigenschaften von Edelstahl bei?

Nickel verbessert die Duktilität, stabilisiert die Struktur bei niedrigen Temperaturen und unterstützt die Haftung des Passivfilms auf dem Grundmetall, wodurch die allgemeine Korrosionsbeständigkeit verbessert wird.