Pourquoi la plaque en acier inoxydable 316 est-elle résistante à la corrosion ?

Rôle du chrome dans la formation de la couche passive protectrice

Comment la teneur en chrome confère à l'acier inoxydable 316 sa résistance à la corrosion

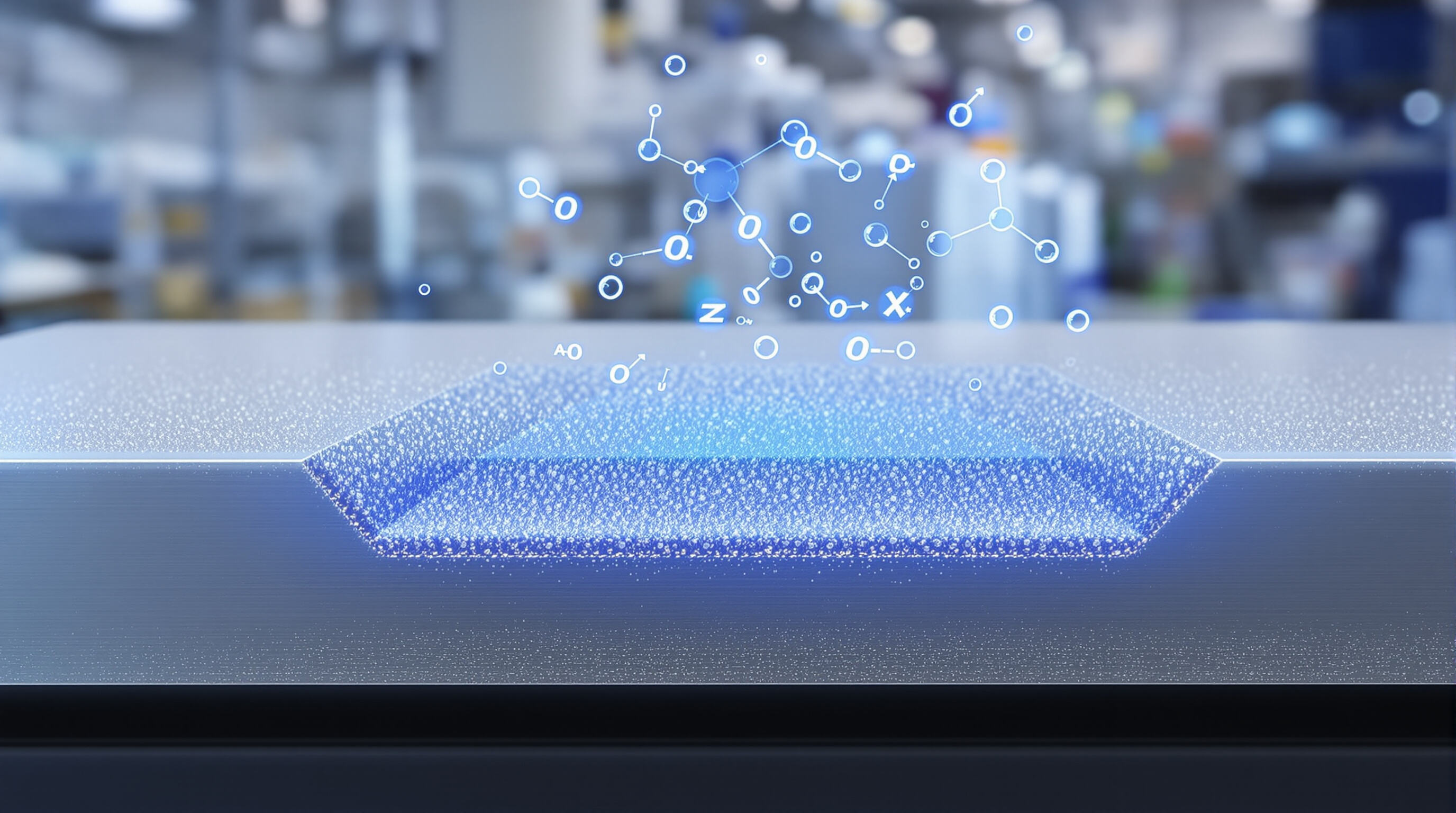

Ce qui rend les plaques en acier inoxydable 316 si résistantes à la corrosion commence par leur teneur en chrome, généralement d'environ 16 à 18 pour cent dans le mélange allié. Lorsque ces plaques entrent en contact avec l'oxygène, le chrome réagit naturellement pour créer une fine couche d'oxyde de chrome d'environ 2 à 3 nanomètres d'épaisseur. Cette couche protectrice agit comme un bouclier électrochimique empêchant des éléments comme les ions chlorure d'atteindre le métal réel en dessous. La plupart des aciers inoxydables nécessitent au minimum 10,5 % de chrome pour offrir un certain niveau de protection contre la corrosion, mais comme le 316 contient davantage de chrome, il forme cette couche protectrice plus rapidement et la maintient plus longtemps. C'est pourquoi de nombreuses applications industrielles préfèrent le 316 par rapport à d'autres nuances lorsqu'elles doivent faire face à des environnements agressifs.

Formation et stabilité du film passif d'oxyde de chrome (Cr₂O₃)

Le film Cr₂O₃ se forme spontanément par oxydation à température ambiante, sa stabilité dépendant des conditions environnementales :

| Facteur | Plage optimale pour la stabilité du film |

|---|---|

| Niveaux d'oxygène | ≥0,1 ppm |

| pH | 4.5–8.5 |

| Température | -50°C à 300°C |

Dans des environnements neutres, la couche d'oxyde reste stable indéfiniment. Toutefois, des conditions acides (pH < 4) ou une exposition prolongée à des températures supérieures à 300 °C peuvent compromettre l'intégrité du film, augmentant ainsi la dépendance au molybdène et au nickel pour la protection.

Capacité d'auto-réparation de la couche passive dans des environnements oxydants

Si la couche de Cr2O3 subit des dommages, elle possède en réalité cette capacité intéressante de s'auto-réparer en présence d'oxygène. Le chrome présent dans la partie principale de l'alliage migre vers les zones exposées de la surface et commence à réagir assez rapidement pour reformer cette couche protectrice. Parfois, tout ce processus de réparation peut s'accomplir en seulement quelques heures. Ce type d'auto-réparation est particulièrement important dans des environnements tels que les usines de traitement chimique. Ces environnements sont difficiles pour les matériaux, car de nombreux phénomènes se produisent : les pièces frottent les unes contre les autres, les températures varient constamment, ce qui peut toutes entamer les surfaces avec le temps. Sans ce mécanisme automatique de réparation, l'équipement nécessiterait un entretien et un remplacement beaucoup plus fréquents.

Comparaison du chrome : Plaques en acier inoxydable 316 vs. 304

Bien que les deux nuances s'appuient sur la passivation induite par le chrome, l'acier 316 contient 16 à 18 % de chrome par rapport à 18 à 20 % pour le 304. Malgré une teneur légèrement inférieure en chrome, la présence de molybdène dans l'acier 316 lui permet de maintenir une stabilité du film passif dans des environnements riches en chlorures où l'acier 304 échoue. Des tests indépendants montrent que l'acier 316 résiste à la corrosion provoquée par le brouillard salin 4 à 6 fois plus longtemps que l'acier 304 dans des conditions identiques.

Contribution du molybdène à une résistance accrue aux chlorures

L'ajout d'environ 2 à 3 % de molybdène à l'acier inoxydable 316 lui confère une bien meilleure résistance aux dommages causés par les chlorures. Ce qui se produit, c'est que le molybdène empêche la corrosion de se déclencher à certains endroits précis. Il y parvient en formant des ions molybdates stables (MoO4^2-) exactement là où se trouvent des défauts à la surface du métal, ce qui en pratique empêche la formation de piqûres. Selon certaines recherches menées en 2001 par Ilevbare et d'autres chercheurs, l'ajout de molybdène augmente effectivement ce qu'on appelle l'indice d'équivalent de résistance à la piqûre (PREN) d'environ 35 %. C'est un pourcentage assez important lorsqu'on le compare à celui de l'acier inoxydable 304 classique, auquel aucun molybdène n'a été ajouté.

Comment le molybdène améliore la résistance dans des conditions riches en chlorures

Dans les environnements marins avec des concentrations en chlorures supérieures à 19 000 ppm, le molybdène favorise un développement uniforme de la couche passive. Des essais accélérés de corrosion (méthode ASTM G48 A) montrent qu'il réduit de 72 % les événements de piqûres métastables en solution saline, retardant ainsi significativement l'apparition de la corrosion visible.

Inhibition de la corrosion par piqûres et par fissures grâce à l'addition de molybdène dans les alliages

Le molybdène améliore la protection locale en migquant vers les micro-défauts et en formant des barrières résistantes à la corrosion qui :

- Limitent la pénétration des ions chlorure en dessous des seuils critiques (<0,1 ppm de Cl⁻ libre)

- Réduisent la vitesse de propagation des piqûres de 58 % dans des environnements de pH 4 à 9

- Préservent l'intégrité de la couche d'oxyde jusqu'à 60 °C dans l'eau de mer stagnante

Performance réelle : acier inoxydable 316 dans les environnements marins et côtiers

Des études de terrain sur les infrastructures côtières montrent que 316 plaques présentent des taux de corrosion inférieurs à 0,002 mm/an après plus de deux décennies d'exposition aux salts. Dans les zones de marée, cette performance dépasse celle de l'acier inoxydable 304 d'une marge de 4:1, en raison du renforcement synergique de la couche d'oxyde de chrome par le molybdène sous cycle humide/sec.

Effets synergiques de la composition globale du nickel et de l'alliage

Décomposition chimique de la tôle en acier inoxydable 316 (Fe, Cr, Ni, Mo, C)

l'acier inoxydable 316 est constitué de 1618% de chrome, 1014% de nickel, 23% de molybdène, moins de 0,08% de carbone et de fer comme base (6872%). Cette formulation équilibrée permet des interactions complémentaires: le chrome permet la passivation, le nickel stabilise la structure et le molybdène contrecarre les chlorures une synergie validée dans les études métallurgiques des alliages à base de nickel.

Comment le nickel améliore la ductilité et la résistance à la corrosion

Le nickel confère une ductilité exceptionnelle grâce à sa structure cristalline cubique à faces centrées, permettant aux tôles 316 d'être formées en des formes complexes sans se fissurer. Il empêche également la corrosion sous contrainte en stabilisant la phase austénitique à basse température et en améliorant l'adhérence entre la couche passive et le métal de base, réduisant ainsi la vulnérabilité aux interfaces.

Synergie des alliages : Interaction entre le chrome, le nickel et le molybdène

La résistance à la corrosion de l'acier inoxydable 316 dépasse la somme des contributions individuelles de chaque élément :

- Les oxydes de chrome forment la barrière protectrice principale (Cr₂O₃)

- Le nickel favorise l'enrichissement en chrome à la surface en supprimant l'oxydation du fer

- Le molybdène scelle les micro-défauts par précipitation des ions MoO⁴²⁻

Ce système de défense multi-niveaux rend le 316 idéal pour des applications exigeantes dans les environnements chimiques et marins où une protection par élément unique échouerait.

Mécanisme électrochimique de formation du film passif

Développement spontané de la couche d'oxyde : principes électrochimiques

Lorsque l'acier inoxydable 316 entre en contact avec l'oxygène, une couche passive de Cr2O3 se forme naturellement à sa surface. Ce qui se produit, c'est que les atomes de chrome situés en surface s'associent aux molécules d'oxygène, déclenchant ainsi la formation d'un film d'oxyde d'une épaisseur d'environ 2 à 5 nanomètres en quelques minutes seulement. Selon les connaissances en science des matériaux, ce phénomène repose sur quelque chose appelé le Modèle des Défauts Ponctuels. En résumé, il existe des espaces ou des lacunes dans la structure de l'oxyde qui permettent au chrome de continuer à migrer depuis l'intérieur du métal vers la surface, permettant ainsi à la couche protectrice de se réparer elle-même avec le temps. Des tests réalisés à l'aide de la spectroscopie d'impédance électrochimique montrent que ces films restent stables pendant de longues périodes. Les chiffres parlent également d'eux-mêmes – les mesures d'impédance se situent régulièrement bien au-dessus de 500 kiloohms par centimètre carré, indiquant une excellente protection contre la corrosion.

Facteurs environnementaux affectant l'intégrité du film passif (pH, température, oxygène)

La performance du film passif dépend de trois variables clés :

- pH : Des conditions acides (pH < 2) augmentent les taux de dissolution de 300 % par rapport aux environnements neutres

- Température : Au-delà de 60 °C, la solubilité réduite de l'oxygène entrave l'auto-réparation

- Oxygène : Des niveaux supérieurs à 8 ppm favorisent une régénération efficace des oxydes

Des études menées dans des environnements marins simulés soulignent le rôle de l'oxygène dans le maintien de l'équilibre électrochimique à l'interface métal-liquide, les concentrations optimales (8 à 12 ppm) améliorant la durabilité à long terme du film.

Section FAQ

Quel est le rôle du chrome dans l'acier inoxydable 316 ?

Le chrome présent dans l'acier inoxydable 316 confère une résistance à la corrosion en formant une couche d'oxyde de chrome protectrice à la surface, empêchant les ions chlorure et autres agents corrosifs d'atteindre le métal sous-jacent.

Pourquoi le molybdène est-il important dans l'acier inoxydable 316 ?

Le molybdène améliore la résistance à la corrosion par piqûres et en milieu chloruré, conférant ainsi à l'acier inoxydable 316 une durabilité supérieure par rapport à l'acier inoxydable 304.

Quelles sont les conditions environnementales qui affectent le film passif de l'acier inoxydable ?

L'intégrité du film passif peut être compromise par des conditions acides, des températures élevées et des niveaux insuffisants d'oxygène.

Comment le nickel contribue-t-il aux propriétés de l'acier inoxydable ?

Le nickel améliore la ductilité, stabilise la structure à basse température et favorise l'adhésion du film passif au métal de base, ce qui renforce la résistance globale à la corrosion.