¿Por qué la placa de acero inoxidable 316 es resistente a la corrosión?

El papel del cromo en la formación de la capa pasiva protectora

Cómo el contenido de cromo posibilita la resistencia a la corrosión en el acero inoxidable 316

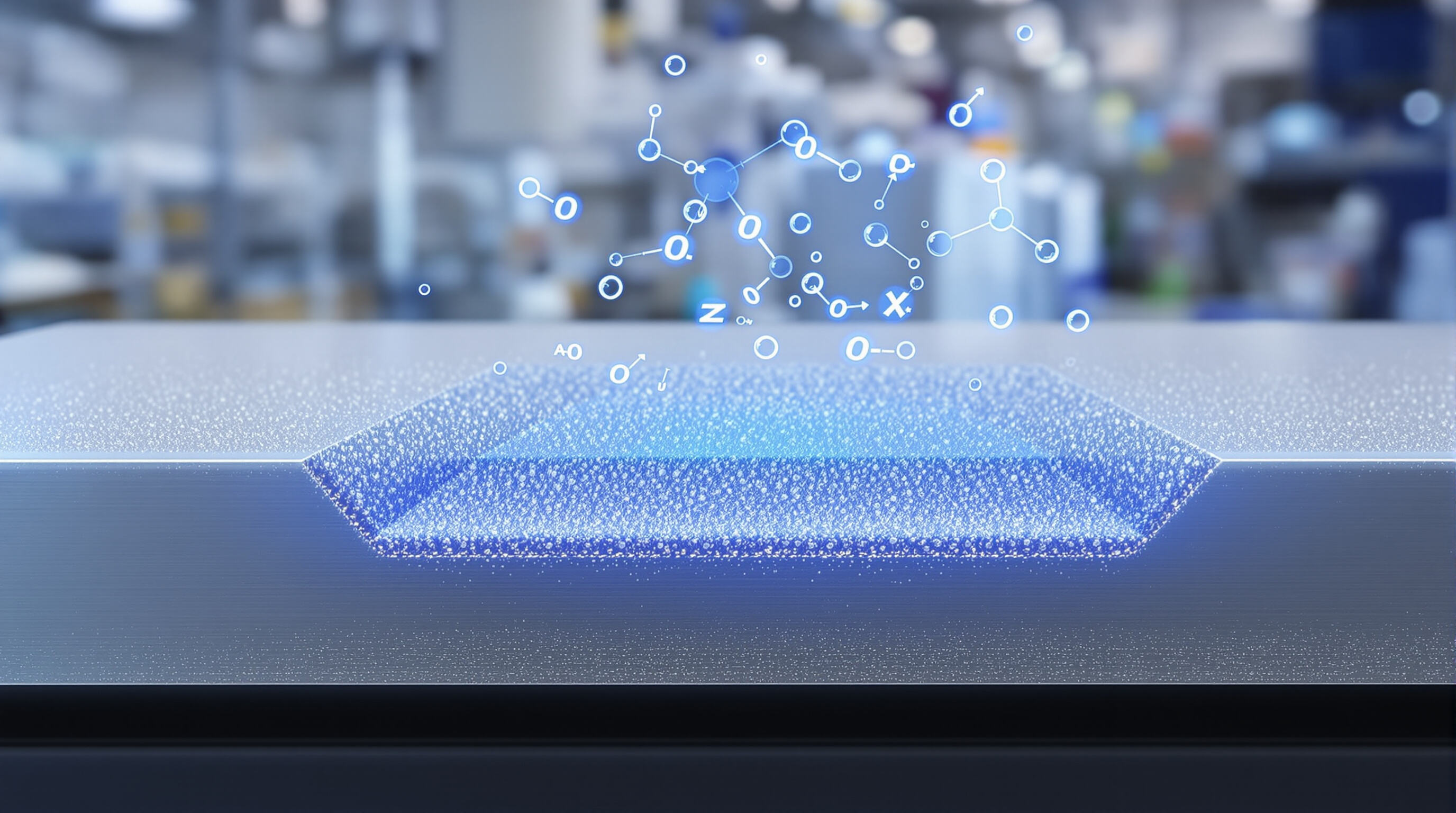

Lo que hace que las placas de acero inoxidable 316 sean tan resistentes a la corrosión comienza con su contenido de cromo, normalmente alrededor del 16 al 18 por ciento en la mezcla de aleación. Cuando estas placas entran en contacto con oxígeno, el cromo reacciona naturalmente para crear una capa delgada de óxido de cromo que mide aproximadamente 2 a 3 nanómetros de grosor. Esta película protectora actúa como una especie de escudo electroquímico que impide que elementos como los iones cloruro lleguen al metal real debajo. La mayoría de los aceros inoxidables necesitan al menos un 10,5 % de cromo para mostrar cierto nivel de protección contra la corrosión, pero debido a que el 316 contiene más cromo, forma esta capa protectora más rápidamente y también dura más tiempo. Por eso muchas aplicaciones industriales prefieren el 316 sobre otras calidades cuando se trata con entornos agresivos.

Formación y Estabilidad de la Película Pasiva de Óxido de Cromo (Cr₂O₃)

La película de Cr₂O₃ se forma espontáneamente mediante oxidación a temperaturas ambiente, siendo su estabilidad dependiente de las condiciones ambientales:

| El factor | Rango Óptimo para la Estabilidad de la Película |

|---|---|

| Niveles de oxígeno | ≥0,1 ppm |

| pH de las células | 4.5–8.5 |

| Temperatura | -50°C a 300°C |

En entornos neutros, la capa de óxido permanece estable indefinidamente. Sin embargo, condiciones ácidas (pH <4) o una exposición prolongada por encima de 300°C pueden comprometer la integridad de la capa, aumentando la dependencia del molibdeno y el níquel para la protección.

Capacidad de Autoreparación de la Capa Pasiva en Entornos Oxidantes

Si la capa de Cr2O3 se daña de alguna manera, en realidad tiene esta interesante capacidad de repararse sola cuando hay oxígeno presente. El cromo en la parte principal de la aleación se desplaza hacia donde la superficie esté expuesta y comienza a reaccionar bastante rápidamente para reconstruir esa capa protectora. A veces, todo este proceso de reparación ocurre en cuestión de unas pocas horas. Esta capacidad de autorreparación es realmente importante en lugares como plantas de procesamiento químico. Estos ambientes son muy exigentes para los materiales porque ocurren todo tipo de situaciones: las piezas se rozan entre sí, las temperaturas fluctúan constantemente hacia arriba y abajo, lo cual con el tiempo puede deteriorar las superficies. Sin este mecanismo automático de reparación, el equipo requeriría mantenimiento y reemplazo con mucha más frecuencia.

Comparación de Cromo: Chapas de Acero Inoxidable 316 vs. 304

Aunque ambos grados dependen de la pasivación inducida por el cromo, el 316 contiene 1618% de cromo en comparación con el 304s 1820%. A pesar de un contenido de cromo ligeramente menor, la inclusión de molibdeno en 316s le permite mantener la estabilidad de la película pasiva en ambientes ricos en cloruro donde 304 falla. Las pruebas independientes muestran que el 316 resiste la corrosión por salpullido 46 veces más que el 304 en condiciones idénticas.

Contribución del molibdeno a una mayor resistencia al cloruro

Añadir entre el 2 y el 3 por ciento de molibdeno al acero inoxidable 316 le da una protección mucho mejor contra los daños causados por los cloruros. Lo que sucede es que el molibdeno impide que la corrosión comience en puntos específicos. Hace esto creando estos iones estables de molibdato MoO4^2- justo donde hay defectos en la superficie del metal, lo que básicamente impide que se formen fosas. Según algunas investigaciones realizadas en 2001 por Ilevbare y otros, esta adición de molibdeno en realidad aumenta lo que llaman el número equivalente de resistencia a las fugas (PREN) en alrededor del 35%. Eso es bastante significativo en comparación con el viejo acero inoxidable 304 normal que no tiene ningún molibdeno añadido.

Cómo el molibdeno mejora la resistencia en condiciones ricas en cloruro

En ambientes marinos con concentraciones de cloruro superiores a 19,000 ppm, el molibdeno promueve el desarrollo uniforme de la película pasiva. Pruebas aceleradas de corrosión (ASTM G48 Método A) muestran que reduce en un 72% los eventos de picaduras metastables en soluciones salinas, retrasando significativamente el inicio de la corrosión visible.

Inhibición de la Corrosión por Picaduras y en Ranuras mediante Aleación con Molibdeno

El molibdeno mejora la protección localizada al migrar hacia microdefectos y formar barreras resistentes a la corrosión que:

- Limitan la penetración de iones cloruro por debajo de umbrales críticos (<0,1 ppm Cl⁻ libre)

- Reducen la velocidad de propagación de picaduras en un 58% en ambientes con pH de 4–9

- Mantienen la integridad de la capa de óxido hasta a 60°C en agua marina estancada

Rendimiento en el Mundo Real: Acero Inoxidable 316 en Ambientes Marinos y Costeros

Estudios de campo de infraestructura costera muestran que las placas 316 presentan tasas de corrosión inferiores a 0,002 mm/año después de más de dos décadas de exposición a la niebla salina. En zonas de marea, este desempeño supera al acero inoxidable 304 en una proporción de 4:1, debido a la refuerzo sinérgico del óxido de cromo bajo ciclos húmedo/seco causado por el molibdeno.

Efectos sinérgicos del níquel y composición general de la aleación

Desglose de la composición química del acero inoxidable 316 (Fe, Cr, Ni, Mo, C)

el acero inoxidable 316 se compone de 16–18% de cromo, 10–14% de níquel, 2–3% de molibdeno, menos del 0,08% de carbono, y hierro como base (68–72%). Esta formulación equilibrada permite interacciones complementarias: el cromo posibilita la pasivación, el níquel estabiliza la estructura y el molibdeno contrarresta los cloruros, una sinergia validada en estudios metalúrgicos de aleaciones a base de níquel.

Cómo el níquel mejora la ductilidad y apoya la resistencia a la corrosión

El níquel aporta una ductilidad excepcional gracias a su estructura cristalina cúbica centrada en las caras, lo que permite que las placas 316 se formen en formas complejas sin agrietarse. También evita la corrosión por tensión al estabilizar la fase austenítica a bajas temperaturas y mejorar la adherencia entre la capa pasiva y el metal base, reduciendo la vulnerabilidad en los límites de interfaz.

Sinergia de aleación: Interacción entre cromo, níquel y molibdeno

La resistencia a la corrosión del acero inoxidable 316 supera la suma de las contribuciones individuales de cada elemento:

- Los óxidos de cromo forman la barrera protectora principal (Cr₂O₃)

- El níquel promueve el enriquecimiento superficial del cromo al suprimir la oxidación del hierro

- El molibdeno sella microdefectos mediante la precipitación de iones MoO⁴²⁻

Este sistema de defensa multianivel hace que el 316 sea ideal para aplicaciones exigentes en entornos de procesamiento químico y marinos donde la protección de un solo elemento fallaría.

Mecanismo electroquímico de formación de la película pasiva

Desarrollo espontáneo de la capa de óxido: principios electroquímicos

Cuando el acero inoxidable 316 entra en contacto con el oxígeno, una capa pasiva de Cr2O3 se desarrolla naturalmente sobre su superficie. Lo que sucede es que los átomos de cromo en la superficie se unen a las moléculas de oxígeno, lo cual inicia la formación de una película de óxido con un grosor de aproximadamente 2 a 5 nanómetros en cuestión de minutos. De acuerdo con lo que conocemos sobre ciencia de materiales, este proceso funciona a través de algo llamado Modelo de Defectos Puntuales. Básicamente, existen espacios o vacantes en la estructura del óxido que permiten que el cromo siga moviéndose desde el interior más profundo del metal hacia la superficie, de manera que la capa protectora pueda repararse a sí misma con el tiempo. Las pruebas realizadas mediante espectroscopía de impedancia electroquímica muestran que estas películas permanecen estables durante largos períodos. Los datos también respaldan este comportamiento: las mediciones de impedancia suelen estar claramente por encima de los 500 kiloohmios por centímetro cuadrado, lo cual indica una protección excelente contra la corrosión.

Factores ambientales que afectan la integridad de la película pasiva (pH, temperatura, oxígeno)

El rendimiento de la película pasiva depende de tres variables clave:

- pH de las células : Condiciones ácidas (pH < 2) aumentan las tasas de disolución en un 300 % en comparación con ambientes neutros

- Temperatura : Por encima de 60 °C, la menor solubilidad del oxígeno dificulta la autorregeneración

- Oxígeno : Niveles superiores a 8 ppm favorecen la regeneración efectiva del óxido

Estudios en ambientes marinos simulados destacan el papel del oxígeno en el mantenimiento del equilibrio electroquímico en la interfaz metal-líquido, con concentraciones óptimas (8–12 ppm) que mejoran la durabilidad a largo plazo de la película.

Sección de Preguntas Frecuentes

¿Cuál es el papel del cromo en el acero inoxidable 316?

El cromo en el acero inoxidable 316 proporciona resistencia a la corrosión al formar una capa protectora de óxido de cromo en la superficie, evitando que los iones cloruro y otros agentes corrosivos alcancen el metal subyacente.

¿Por qué es importante el molibdeno en el acero inoxidable 316?

El molibdeno mejora la resistencia a la corrosión por picaduras y en ambientes ricos en cloruros, lo que hace que el acero inoxidable 316 sea más duradero que el acero inoxidable 304.

¿Qué condiciones ambientales afectan la película pasiva del acero inoxidable?

La integridad de la película pasiva puede verse comprometida por condiciones ácidas, altas temperaturas y niveles insuficientes de oxígeno.

¿Cómo contribuye el níquel a las propiedades del acero inoxidable?

El níquel mejora la ductilidad, estabiliza la estructura a bajas temperaturas y favorece la adherencia de la película pasiva al metal base, lo que incrementa la resistencia general a la corrosión.